График производства

Подробное руководство по использованию режима «График производства». Предназначение, общие приёмы работы, различные сценарии использования программы в зависимости от потребностей предприятия, включая создание и выдачу заданий для производства, контроль движения партий продукции в производстве, примеры и т.д.

Подробное руководство по использованию режима «График производства». Предназначение, общие приёмы работы, различные сценарии использования программы в зависимости от потребностей предприятия, включая создание и выдачу заданий для производства, контроль движения партий продукции в производстве, примеры и т.д.

Также в данном руководстве вы сможете найти рекомендации по выбору подходящего уровня учёта в зависимости от особенностей производства, сравнительную таблицу возможностей программы при выборе разных уровней учёта, описание дополнительных функций и настроек, доступных в режиме "График производства" и многое другое.

Предварительно рекомендуется изучить следующую документацию:

VOGBIT. Термины и определенияVOGBIT, Руководство пользователя

График производства – это один из основных режимов работы в системе VOGBIT. Он даёт руководителю наглядную картину текущей ситуации: какие заказы и партии изделий сейчас в работе, что когда было запущено в производство и на какой стадии обработки сейчас находится, какие позиции готовы, а какие ещё нужно запустить в производство. В этом режиме создаются задания для производственных подразделений, и отслеживается их выполнение. Используя различные варианты представления информации, с помощью режима График производства можно получать полезные отчёты, документы и многое другое.

В настоящем руководстве описываются основные функции режима График производства. Пособие предназначено для пользователей уже владеющих начальными навыками работы с программой. Если вы только начинаете знакомиться с VOGBIT, то предварительно рекомендуется, как минимум, изучить следующую документацию:

VOGBIT, Термины и определения

VOGBIT, Режимы работы программы

В этой главе описано, как перейти к работе с режимом График производства, какая информация может выводиться в основном окне, примеры некоторых полезных общих функций. Например, изменение порядка следования и размеров колонок на экране, сортировка, поиск, группировка.

Данный раздел носит, в основном, справочный характер. Практические приёмы работы с режимом График производства и примеры решения конкретных задач будут описаны далее (в следующих разделах). Этот глава рекомендуется начинающим пользователям для получения общей информации.

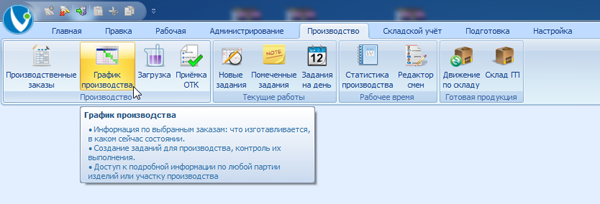

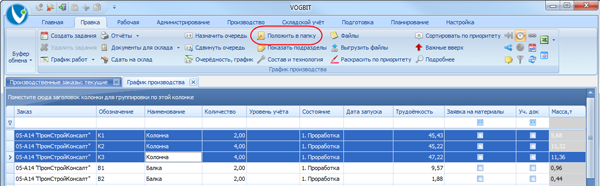

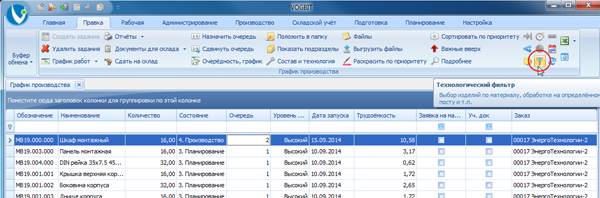

Чтобы открыть режим График производства, нажмите соответствующую кнопку на вкладке меню Производство (Рис. 1).

Рис. 1. Открытие окна График производства

Рис. 1. Открытие окна График производства

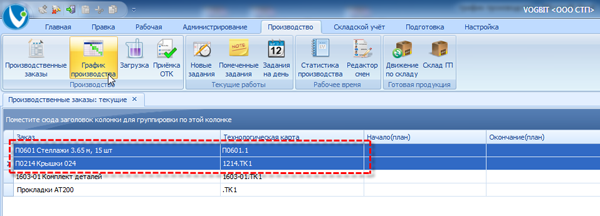

Если предварительно ничего не выбирать, то на экран будет выведена информация по всем производственным заказам, находящимся в работе в текущий момент. Если нужно вывести данные не по всем, а только по отдельным выбранным заказам, то предварительно нужно выделить их в окне Производственные заказы (Рис. 2), а затем уже нажать График производства.

Рис. 2. Открытие режима График производства только для выбранных заказов

Рис. 2. Открытие режима График производства только для выбранных заказов

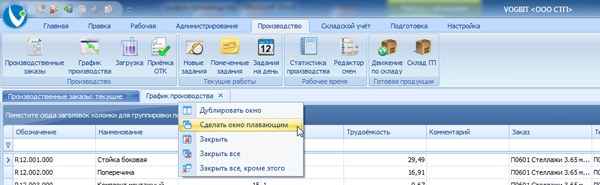

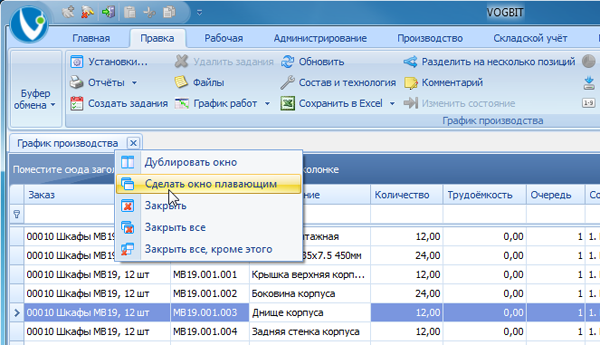

По умолчанию окно График производства открывается как отдельная вкладка. При желании вы можете сделать окно «плавающим» (отдельным) с помощью команды контекстного меню, которое вызывается нажатием правой кнопки мыши на заголовке вкладки (Рис. 3).

Рис. 3. Контекстное меню для управления окном

Рис. 3. Контекстное меню для управления окном

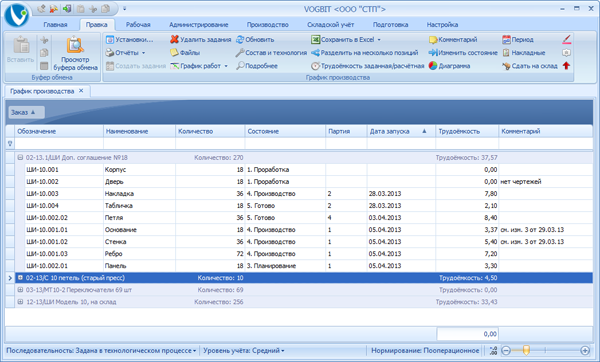

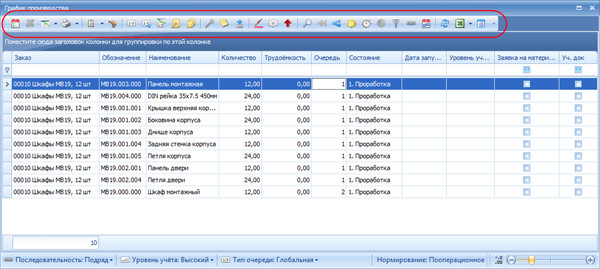

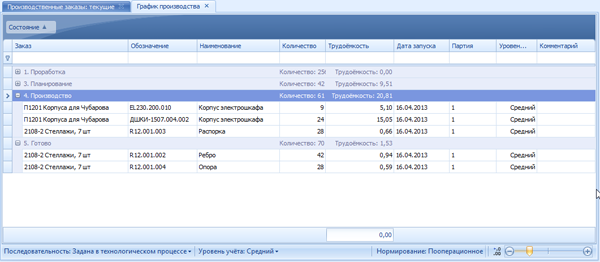

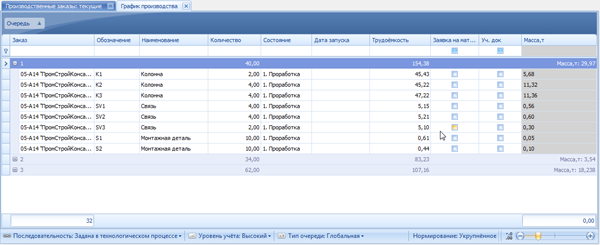

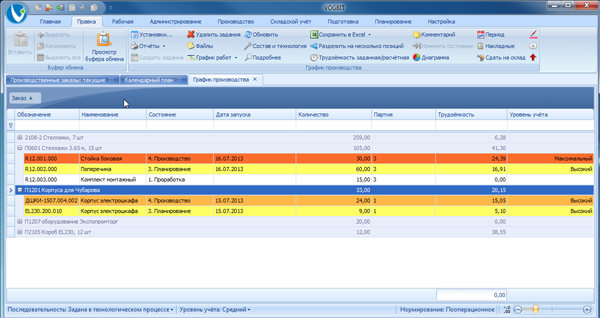

В основном окне режима График производства отображается список находящихся в производстве (в работе) партий изделий и различная информация о них. Например, к какому заказу относится партия изделий, дата запуска в производство, текущее состояние, общая плановая трудоёмкость изготовления и т.п. (Рис. 4).

Рис. 4. Окно График производства

Рис. 4. Окно График производства

Одна строчка в окне График производства соответствует одной партии изделий. Краткие пояснения по содержанию различных колонок, которые вы сможете увидеть при работе с режимом График производства, приведены в Таблице 1.

Таблица 1. Общий список колонок, который могут быть отображены в режиме График производства.

| Колонка | Содержание |

| Обозначение | Обозначение изготавливаемой продукции (номер чертежа, номенклатурный номер и т.п.). |

| Наименование | Наименование изготавливаемой продукции (название). |

| Количество | Количество изделий в партии. |

| Партия | Номер партии. Может задаваться пользователем или назначаться программой автоматически при запуске соответствующей партии изделий в производство. |

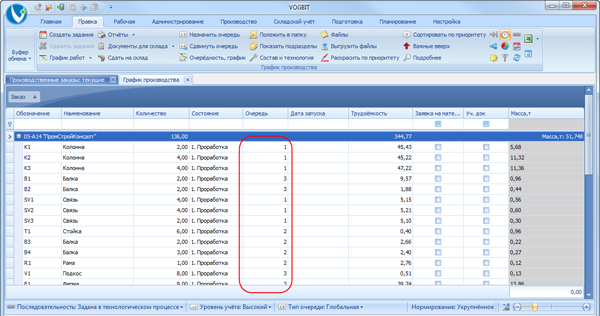

| Очередь | Очерёдность изготовления соответствующей позиции заказа (партии изделий) на текущий момент времени (1-ая очередь, 2-ая и т.д.). |

| Состояние | Текущее состояние партии изделий. Возможны следующие значения:

1. Проработка – партия изделий пока не запущена в производство 2. Готово к планированию – партия изделий не запущена в производство, но в карте заказа проставлены отметки о готовности конструкторско-технологической информации по ней. 3. Планирование– по данной партии изделий уже выданы задания для производства, но их выполнение пока ещё не началось. 4. Производство – в настоящий момент данная партия изделий изготавливается. 5. Готово – партия изделий изготовлена. 6. Работы завершены – партия изделий не была изготовлена, как планировалось, но по какой-либо причине все работы по её изготовлению были прекращены. |

| Заказ | Обозначение (номер) и название производственного заказа, к которому относится партия изделий. |

| Технологическая карта | Обозначение (номер) и название технологической карты производственного заказа (части или этапа заказа). |

| Комментарий | Произвольный комментарий к партии изделий. Часто используется для внесения дополнительной информации с целью определённой группировки изделий в режиме «График производства». |

| Уникальный номер | Внутренний уникальный номер соответствующей партии изделий в базе данных программы. В некоторых случаях бывает полезен для быстрого поиска нужной партии изделий в окне График производства (например, если этот номер содержится в документе, сопровождающем партию деталей в производстве). |

| Номер в заказе | Дополнительный «внутренний» номер позиции заказа, который пользователь может задавать сам по любым правилам. Например, узел – 1, детали для этого узла: 1.1, 1.2, 1.3, и т.д. |

| Трудоёмкость | В зависимости от применяемого типа нормирования и выбранных опций в этой колонке может отображаться суммарная плановая трудоёмкость всех заданий для производства, связанных с изготовлением соответствующей партии изделий, или директивно заданная плановая трудоёмкость изготовления партии изделий (при укрупнённом нормировании) |

| Уровень учёта | Показывает, какой уровень учёта был выбран при создании заданий для производства, связанных с изготовлением соответствующей партии изделий1. |

| Дата запуска | Дата первого задания для производства, связанного с изготовлением соответствующей партии изделий. |

| Заявка на материалы | Показывает, была ли создана заявка на получение со склада материалов и/или комплектующих для изготовления соответствующей партии изделий (позиции заказа). |

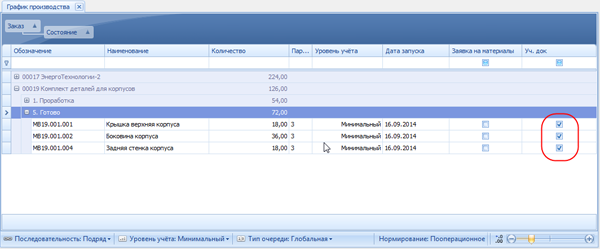

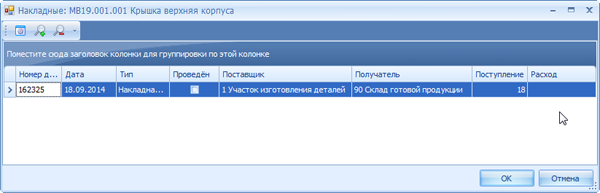

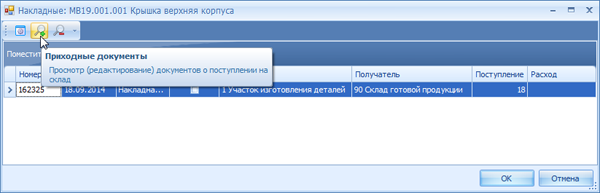

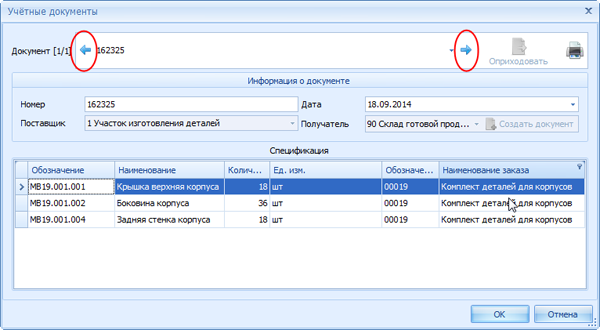

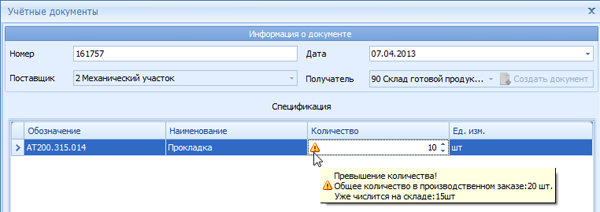

| Уч. док. | Сокращение от «Учётный документ». Показывает, существуют ли накладные о сдаче на склад изделий из соответствующей партии. |

| Операция | Наименование выполняемой технологической операции при изготовлении партии изделий. Отображается только в режиме Подробнее. |

| Комментарий к операции | Дополнительный комментарий к технологической операции, указанный при разработке техпроцесса. Обычно, используется для краткого уточнения содержания операции. Отображается только в режиме Подробнее. |

| Состояние работ | Состояние выполнения конкретной технологической операции в процессе изготовления партии изделий. Отображается только в режиме Подробнее. |

| Участок | Подразделение, где выполняется соответствующая технологическая операция в процессе изготовления партии изделий. Отображается только в режиме Подробнее. |

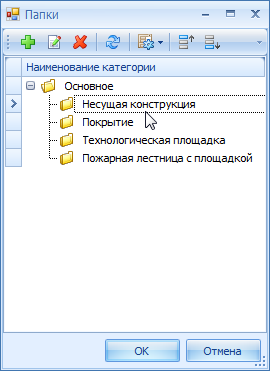

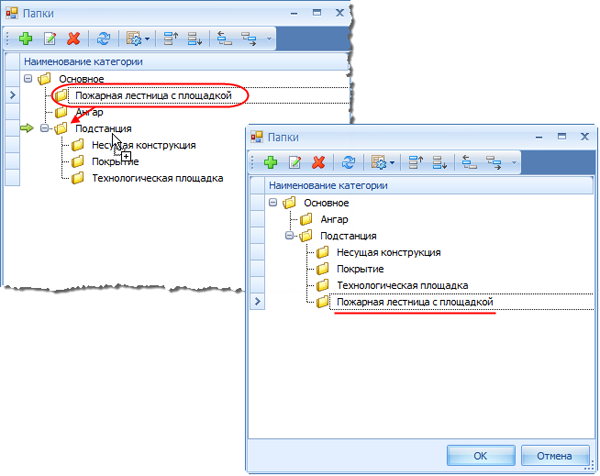

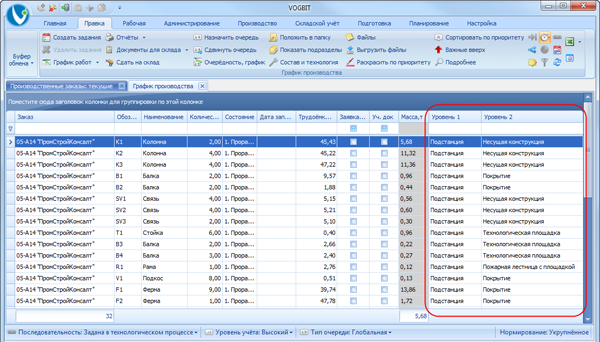

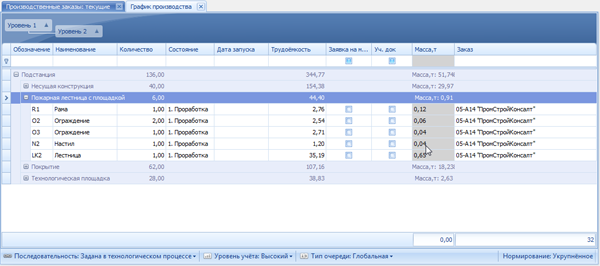

| Уровень 1, Уровень 2 и т.д. | Название папки или подпапки, в которой лежит соответствующая позиция графика производства. Используется при работе с большими заказами, чтобы разбить весь список изделий на группы, подгруппы и т.п. |

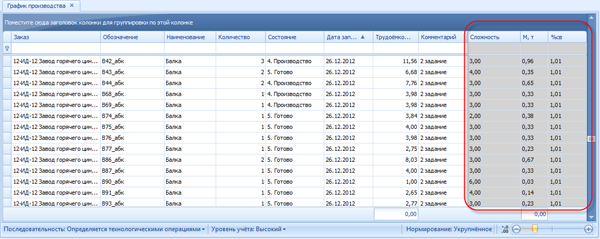

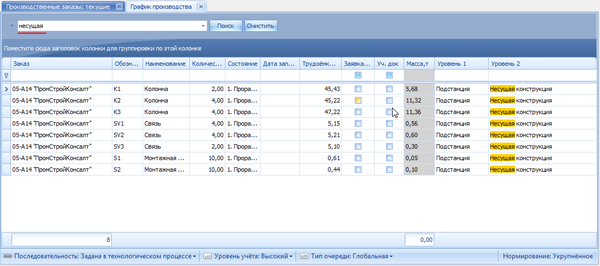

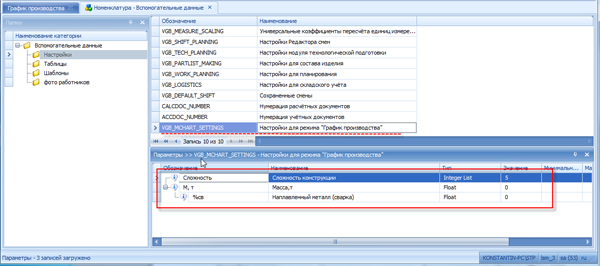

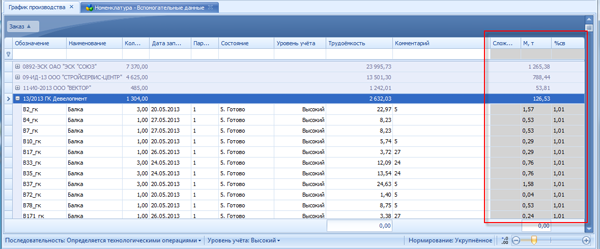

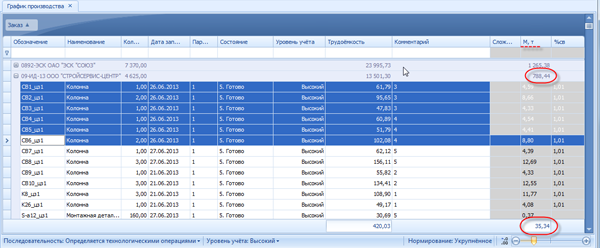

| Параметры (характеристики) изделий | Колонки, которые пользователи могут сами добавлять с помощью соответствующих настроек программы. Позволяют отобразить в окне График производства те или иные характеристики (параметры) изделий. К примеру, вес, тип материала и другие свойства, которые могут потребоваться для группировки, поиска нужных изделий в списке и т.п. (Рис. 5). Подробнее о добавлении дополнительных колонок можно прочитать в разделе Настройка настоящего руководства. |

Рис. 5. Дополнительные колонки в режиме График производства

Рис. 5. Дополнительные колонки в режиме График производства

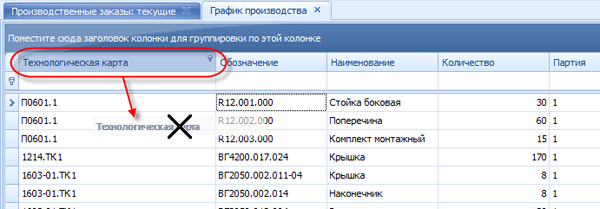

Как видите, общий список колонок, которые могут быть отображены на экране в режиме График производства, достаточно велик (Таблица.1), что объясняется разнообразием задач, в решении которых может использоваться данный режим. В большинстве случаев, однако, не все эти колонки нужны одновременно. Если какая-либо колонка в настоящий момент не нужна вам для текущей работы, то чтобы освободить место на экране, её можно убрать (спрятать). Для этого просто потяните мышью заголовок колонки в любое место экрана (Рис. 6).

Рис. 6. Удаление ненужной колонки

Рис. 6. Удаление ненужной колонки

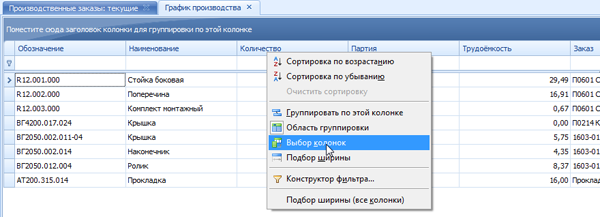

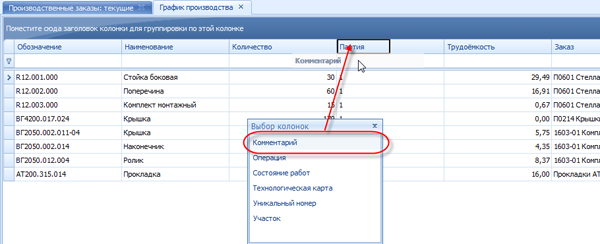

Чтобы восстановить ранее удалённую колонку, вызовите контекстное меню нажатием правой кнопки мыши на заголовке любой из колонок и укажите в нём пункт Выбор колонок (Рис. 7).

Рис. 7. Открытие списка ранее удалённых колонок

Рис. 7. Открытие списка ранее удалённых колонок

В открывшемся окне со списком колонок, которые могут быть выведены на экран, «возьмите» мышью название нужной вам колонки и перетащите его в то место, где она должна быть (Рис. 8).

Рис. 8. Восстановление удалённой колонки

Рис. 8. Восстановление удалённой колонки

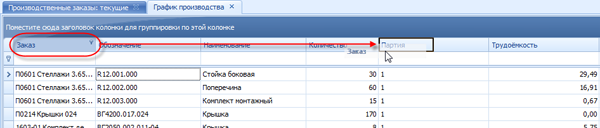

Вы можете также изменять ширину колонок (Рис. 9) и порядок их следования на экране (Рис. 10).

Рис. 9. Изменение ширины колонки

Рис. 9. Изменение ширины колонки

Рис. 10. Изменение порядка следования колонок

Рис. 10. Изменение порядка следования колонок

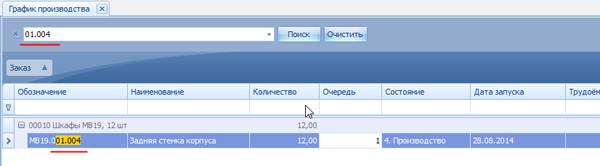

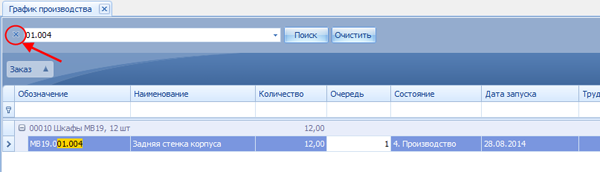

Для быстрого поиска нужной информации (например, какой-то конкретной партии изделий в плане производства) нажмите Ctrl+F. В появившейся сверху строке поиска введите искомый текст (Рис. 11).

Рис. 11. Быстрый поиск

Рис. 11. Быстрый поиск

Чтобы закрыть панель быстрого поиска (показать всё), используйте символ «х» слева от строки поиска (Рис. 12).

Рис. 12. Закрыть панель быстрого поиска (показать всё)

Рис. 12. Закрыть панель быстрого поиска (показать всё)

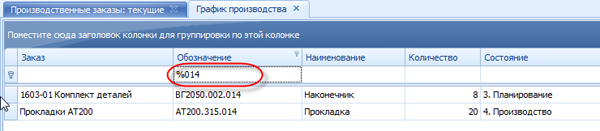

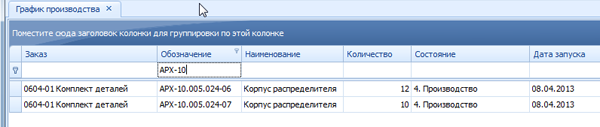

Кроме того можно использовать специальную строку быстрого поиска, расположенную под заголовками колонок (Рис. 13). Вводите в неё в соответствующей колонке первые буквы или цифры (например, номера заказа, номера чертежа или названия изделия), чтобы найти соответствующую позицию в списке.

Если просто вводить что-либо в строку быстрого поиска, то программа воспринимает это, как условие «начинается с…». Если вы хотите искать по принципу «содержит…», а не «начинается с…», то поставьте перед искомым текстом символ «%». Так на Рис. 13 показан пример быстрого поиска по части чертёжного обозначения детали.

В отличие от панели быстрого поиска (Рис. 11), с помощью строки быстрого поиска (Рис. 13) можно поставить условия отбора сразу по нескольким колонкам.

Рис. 13. Использование строки быстрого поиска

Рис. 13. Использование строки быстрого поиска

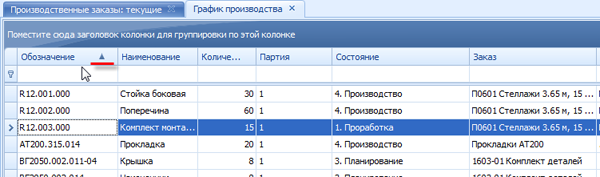

Нажатие на заголовке колонки включает сортировку (Рис. 14). То, что включена сортировка, можно определить по небольшому символу в виде треугольника справа от названия колонки. Треугольник показывает направление сортировки (по возрастанию или по убыванию). Повторное нажатие на название колонки изменяет направление сортировки. Отключается сортировка с помощью контекстного меню (нажать правую кнопку мыши на заголовке колонки, пункт меню Очистить сортировку).

Рис. 14. Сортировка

Рис. 14. Сортировка

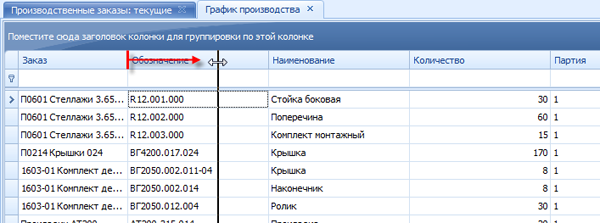

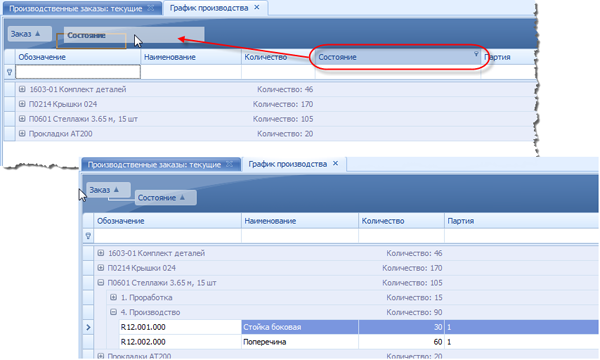

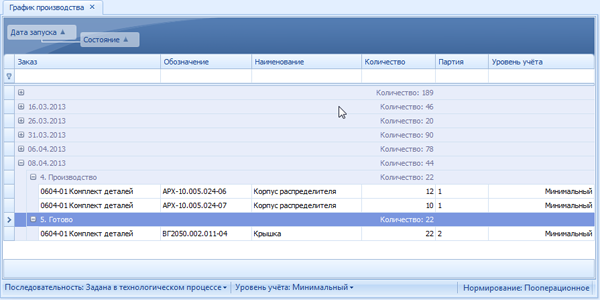

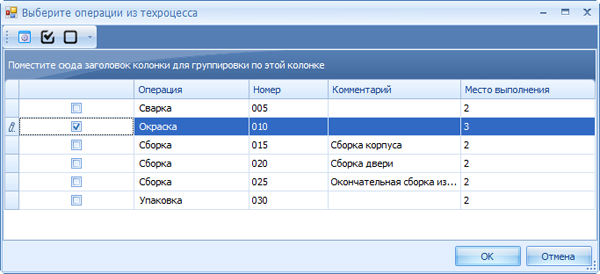

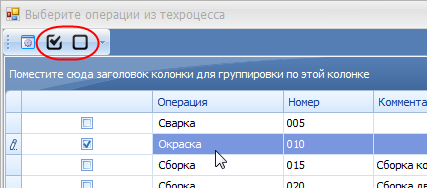

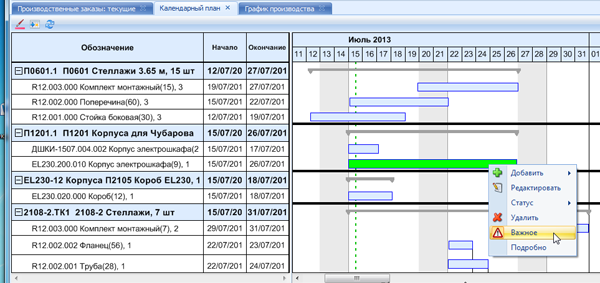

Очень полезной при работе с окном График производства является функция группировки. Она позволяет, к примеру, разделить информацию по заказам, по состоянию готовности и т.п. Чтобы сгруппировать данные, «возьмите» нужную колонку за заголовок и перетащите в специальную область в верхней части окна (Рис. 15)

Рис. 15. Группировка

Рис. 15. Группировка

Все выполненные таким образом настройки автоматически сохраняются и будут восстановлены при следующем запуске программы (открытии окна График производства).

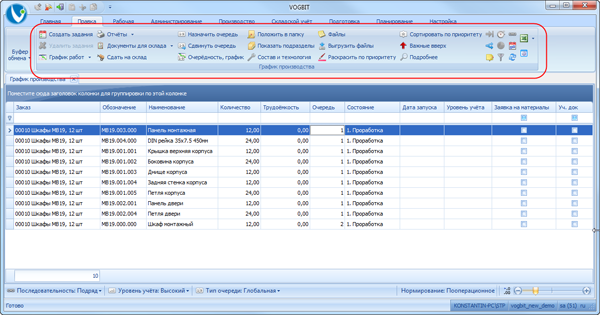

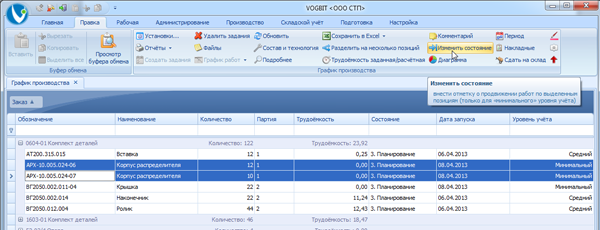

Панель инструментов – это те кнопки, которые вы видите на своём экране при работе с окном График производства. Это набор команд для выполнения определённых функций или для открытия дополнительных окон с необходимой для работы информацией. По умолчанию в VOGBIT используется контекстно-зависимое меню типа «Лента» (Рис. 16). Когда в зависимости от того, какое окно сейчас является активным, на вкладке меню Правка отображаются соответствующие кнопки (для работы с содержимым активного окна).

Рис. 16. Панель инструментов в меню типа "Лента"

Рис. 16. Панель инструментов в меню типа "Лента"

Те, кому больше нравятся «классические» панели инструментов (Рис. 17), могут использовать такой вариант интерфейса, включив его в настройках программы2.

Рис. 17. Панель инструментов в "традиционном" варианте

Рис. 17. Панель инструментов в "традиционном" варианте

Все кнопки (команды) снабжены всплывающими подсказками (Рис. 18), с кратким пояснением предназначения соответствующей кнопки. Подсказка появляется, если подвести курсор к кнопке и подержать его некоторое время неподвижно.

Рис. 18. Всплывающая подсказка

Рис. 18. Всплывающая подсказка

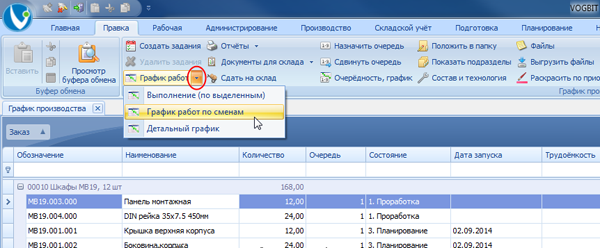

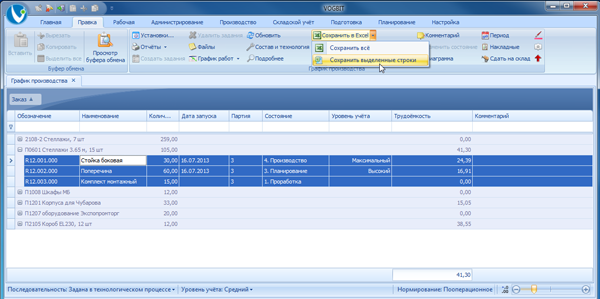

Некоторые функции имеют несколько разных вариантов. Например, сохранить в Excel все строчки или только выделенные. В подобных случаях справа от соответствующей кнопки имеется небольшая стрелка вниз  (Рис. 19), открывающая дополнительное меню (выпадающее меню), в котором уже модно выбрать нужный вариант.

(Рис. 19), открывающая дополнительное меню (выпадающее меню), в котором уже модно выбрать нужный вариант.

Рис. 19. Выпадающее меню

Рис. 19. Выпадающее меню

В режиме График производства пользователю доступно достаточно большое количество различных команд (кнопок). В то же время, не все они используются одинаково часто. Более того, некоторые команды3 могут вам вообще никогда не пригодиться, т.к. нужны только при определённом уровне учёта, типе нормирования, только при наличии определённых особенностей производства и т.п.

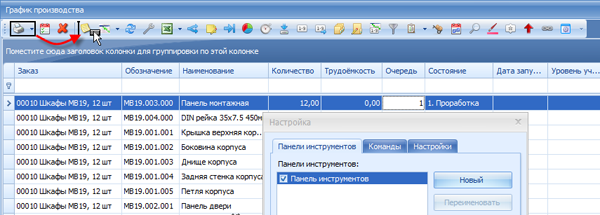

Вы можете самостоятельно настроить панель управления режима График производства4 для себя. Ненужные кнопки можно спрятать, а часто используемые выстроить в удобном для вас порядке.

Настройка кнопок производится при включённой «традиционной» панели инструментов (Рис. 17). Если у вас сейчас такая панель отключена (вы работаете с интерфейсом «лента», который был настроен при установке программы по умолчанию), то подведите курсор к заголовку окна График производства, вызовите правой кнопкой контекстное меню и в нём выберите Сделать окно плавающим (Рис. 20).

Рис. 20. Переход к "плавающему» варианту окна

Рис. 20. Переход к "плавающему» варианту окна

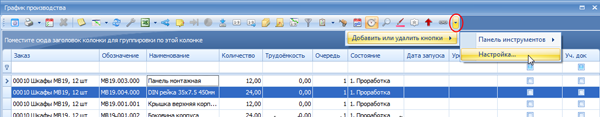

Окно График производства станет «плавающим», и в нём появится стандартная панель инструментов. В самой правой её части расположено выпадающее меню для настройки. Откройте его (Рис. 21), выберите Добавить или удалить кнопки – Настройка… .

Рис. 21. Переход к настройке панели инструментов

Рис. 21. Переход к настройке панели инструментов

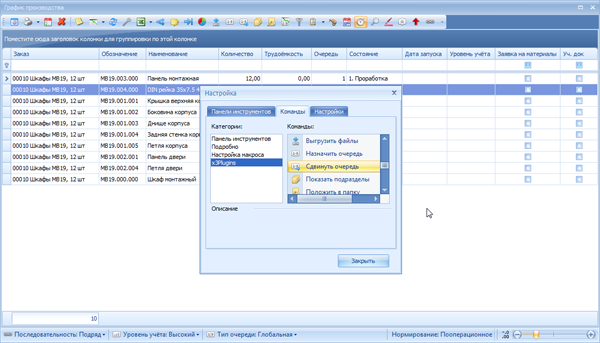

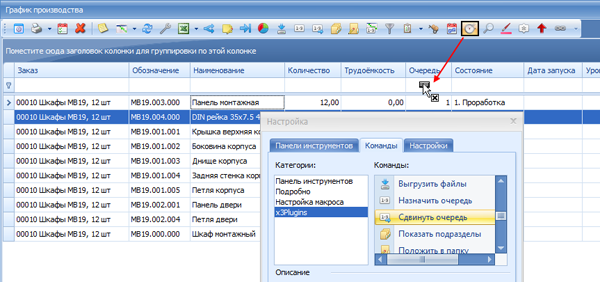

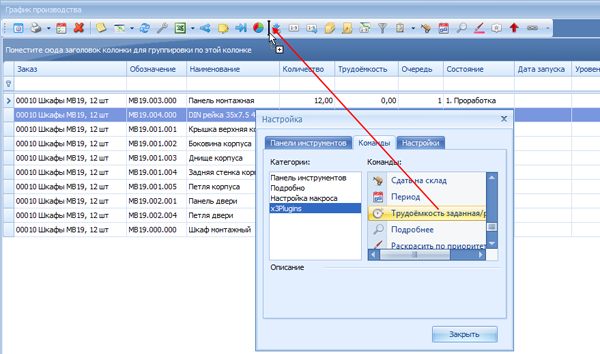

В окне Настройка (Рис. 22) выберите вкладку Команды. В левой части окна, где написано Категории, выберите x3Plugins, как показано на Рис. 22.

Рис. 22. Окно настройки команд на панели инструментов

Рис. 22. Окно настройки команд на панели инструментов

Чтобы удалить кнопку просто перетащите её с панели инструментов в любое место экрана (Рис. 23).

Рис. 23. Удаление кнопки из панели инструментов

Рис. 23. Удаление кнопки из панели инструментов

Чтобы вернуть (добавить) кнопку на панель инструментов, найдите её в окне Настройка в списке Команды (Рис. 24) и перетащите на панель.

Рис. 24. Добавление кнопки на панель инструментов

Рис. 24. Добавление кнопки на панель инструментов

Также, когда вы находитесь в режиме настройки панели инструментов (окно Настройка открыто), вы можете перетаскивать кнопки на панели (Рис. 25), меняя их местами и выстраивая в том порядке, как вам удобно.

Рис. 25. Перемещение кнопки на панели инструментов

Рис. 25. Перемещение кнопки на панели инструментов

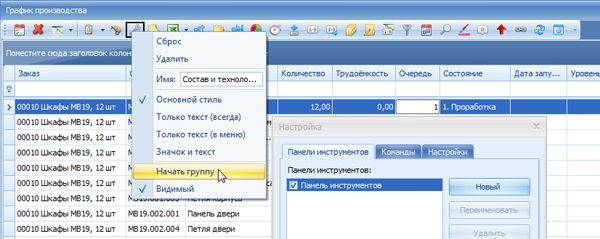

Если вы работаете с традиционной панелью инструментов, то также можете с помощью контекстного меню также добавить на такую панель «разделители» (Рис. 26).

Рис. 26. Добавление разделителя

Рис. 26. Добавление разделителя

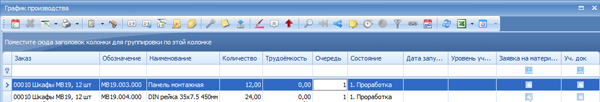

После того, как закончите настройку панели инструментов, просто закройте окно График производства. Если вы используете интерфейс типа «лента» (Рис. 16), то при следующем открытии окна График производства кнопки на вкладке Правка будут в том порядке, как вы расположили их на панели, и только те, которые вы оставили при настройке. Если вы используете традиционную панель инструментов (Рис. 27), то она будет у вас в том виде, как вы её настроили (отображаемые кнопки, последовательность, разделители).

Рис. 27. Пример настроенной панели инструментов с разделением команд по группам

Рис. 27. Пример настроенной панели инструментов с разделением команд по группам

Далее для справки приводится список всех команд (кнопок) панели инструментов окна График производства. Для удобства мы расположили их в таблице в порядке важности и разделили на группы по предназначению5.

| Команда | Краткое описание |

|

Главные функции |

|

Создать задания Создать задания

|

Создаёт очередное задание для производства. Т.е. позволяет выдать производству указания начать изготовление выбранных партий изделий (позиций заказа). |

Удалить задания Удалить задания

|

Позволяет удалить ошибочно созданные задания для производства. |

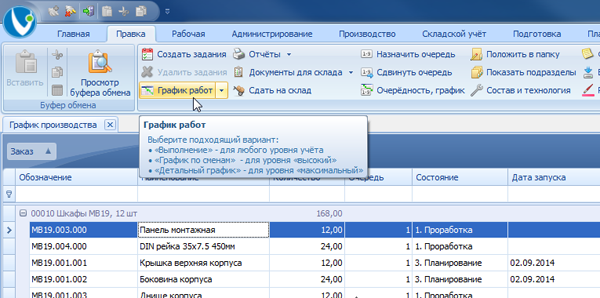

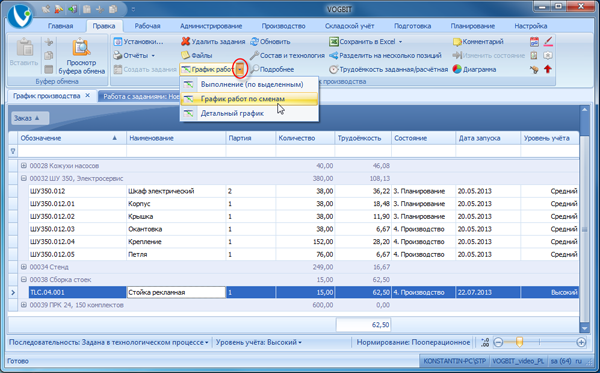

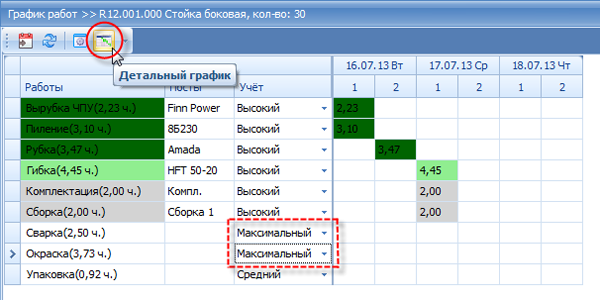

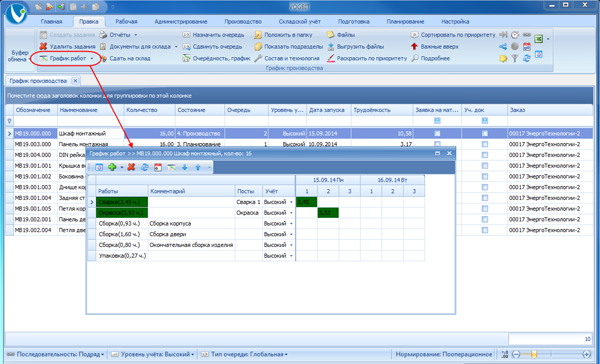

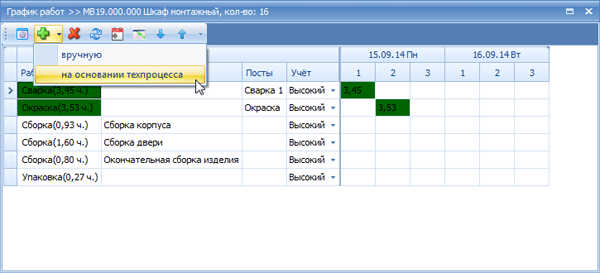

График работ График работ

|

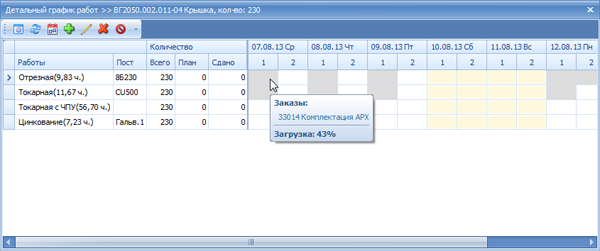

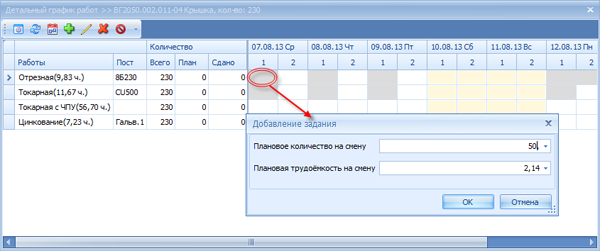

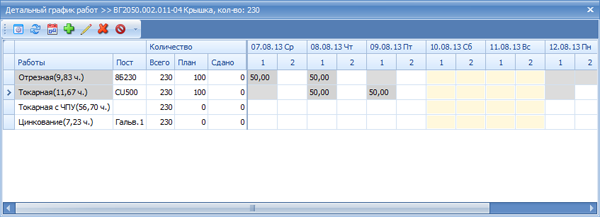

Открывает доступ к разным вариантам более подробного отображения информации о том, в каком состоянии находится та или иная партия изделий (режим Выполнение, График работ по сменам, Детальный график). |

Отчёты Отчёты

|

Формирование различных документов для печати. Например, выданное задание на изготовление продукции. |

|

Производство и склад |

|

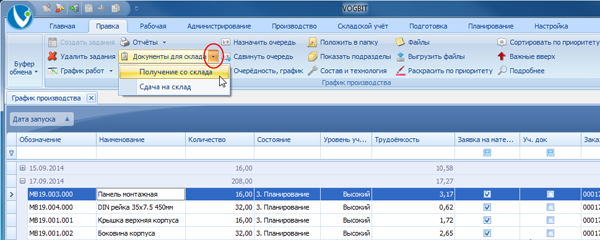

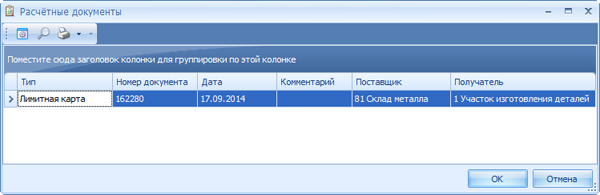

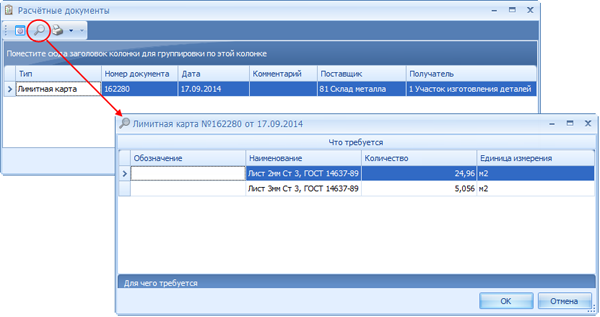

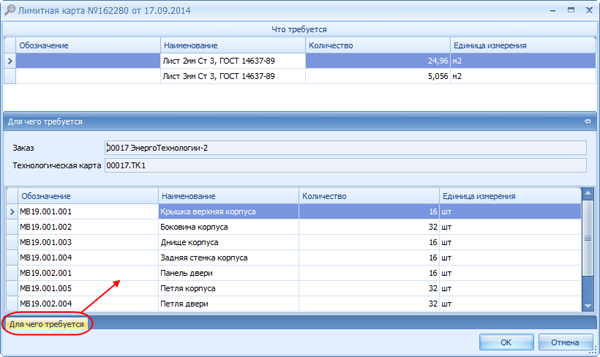

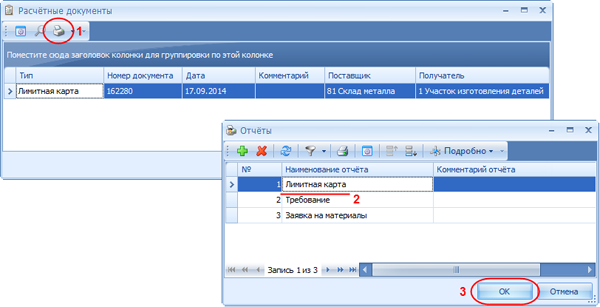

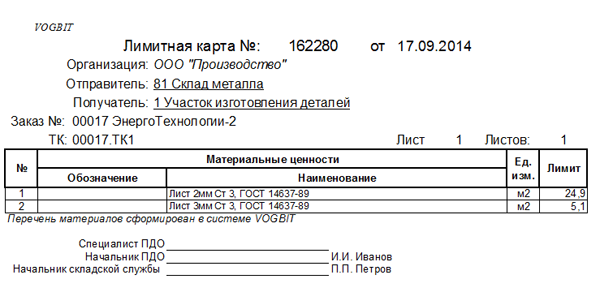

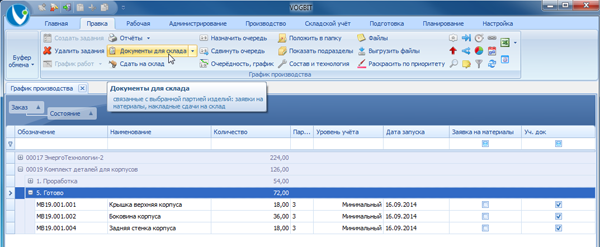

Документы для склада Документы для склада

|

Просмотр и печать документов связанных с получением со склада материалов и комплектующих для производства выбранных изделий или со сдачей соответствующей готовой продукции на склад. |

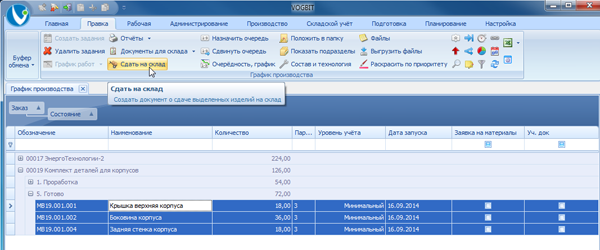

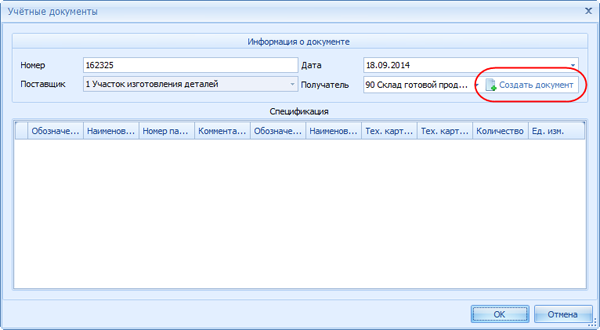

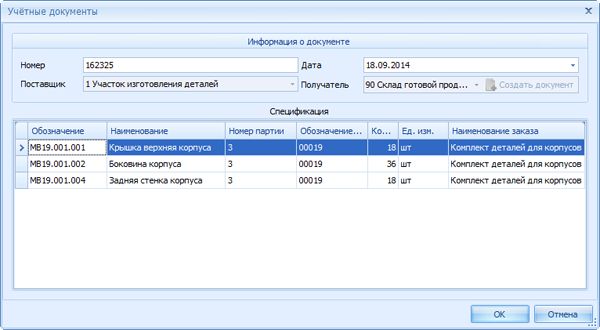

Сдать на склад Сдать на склад

|

Создать документ о сдаче продукции на склад. |

|

Очерёдность и группировка |

|

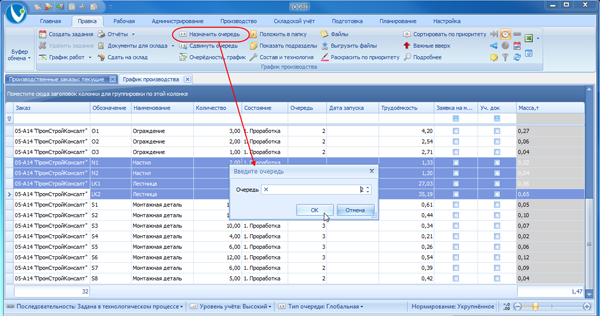

Назначить очередь Назначить очередь

|

Позволяет задать или изменить очерёдность изготовления для выбранных изделий (позиций заказа). |

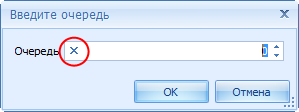

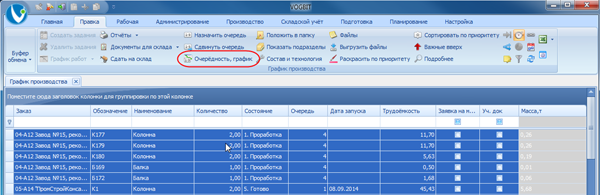

Сдвинуть очередь Сдвинуть очередь

|

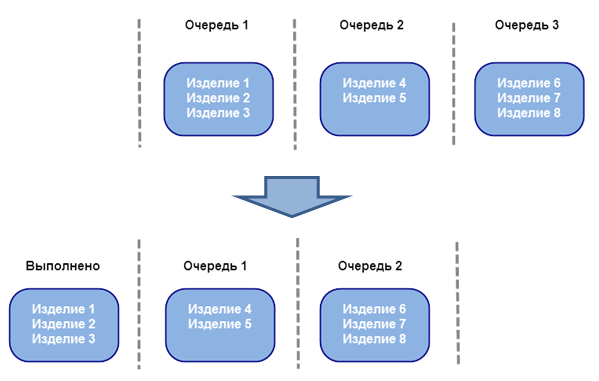

Используется, когда всё, что было запланировано как «1-ая очередь», уже выполнено.

При «сдвиге» первой очередью становится то, что до этого было второй, второй очередью – то, что до этого считалось третьей и т.д. |

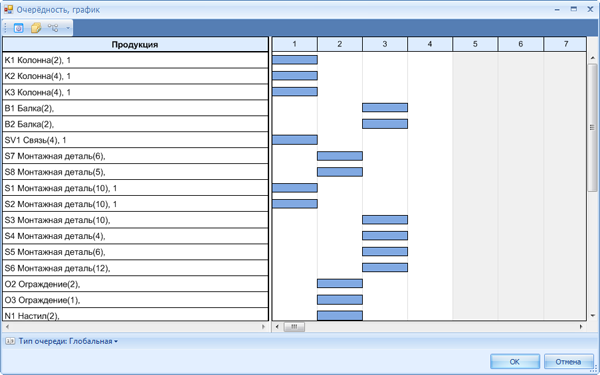

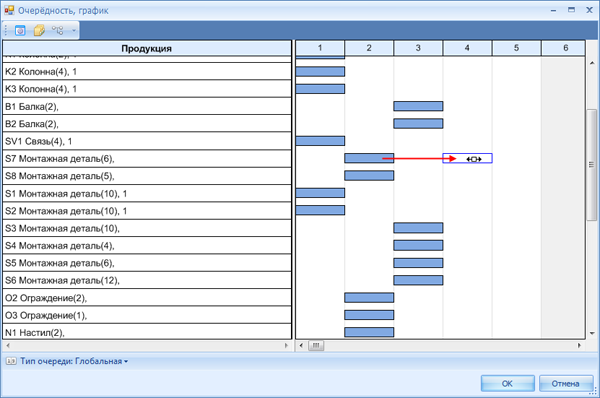

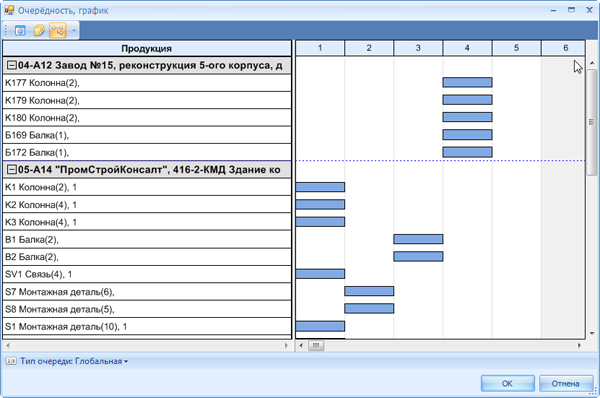

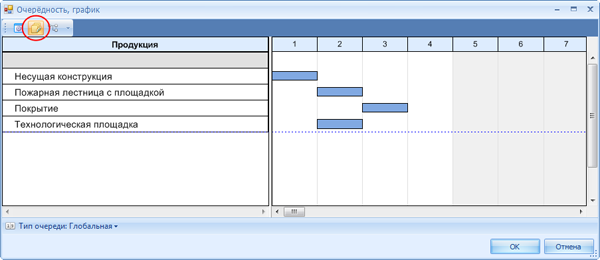

Очерёдность, график Очерёдность, график

|

Открывает режим графического представления очерёдности изготовления продукции. |

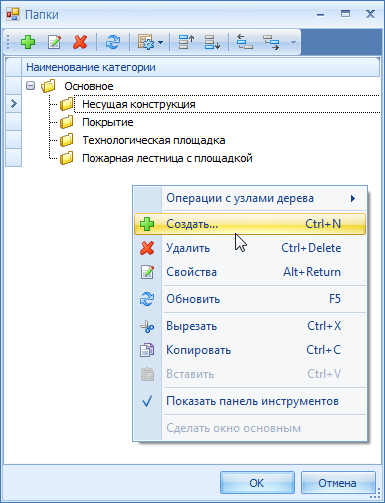

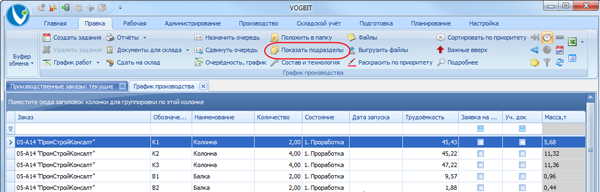

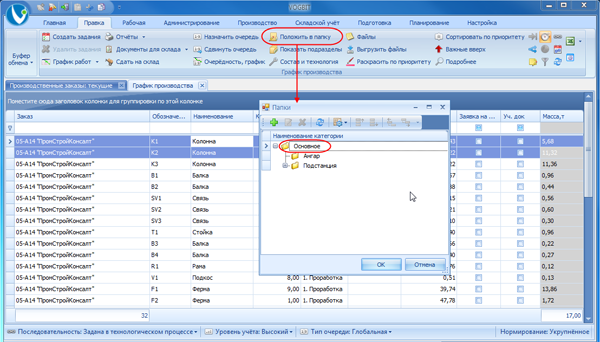

Положить в папку Положить в папку

|

Используется для группировки, позволяет раскладывать позиции плана производства по «папкам» и «подпапкам» |

Показать подразделы Показать подразделы

|

Используется для группировки. Выводит на экран информацию, в какой папке лежит позиция заказа (плана производства). |

|

Дополнительная информация |

|

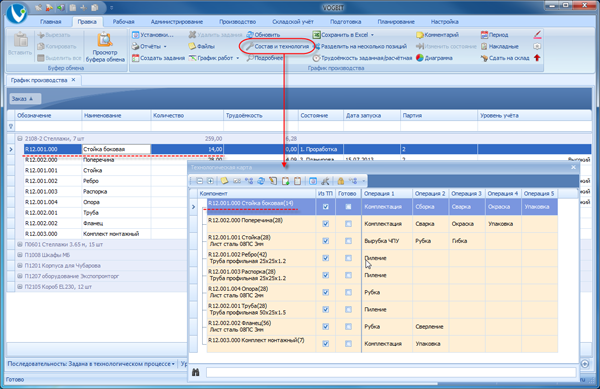

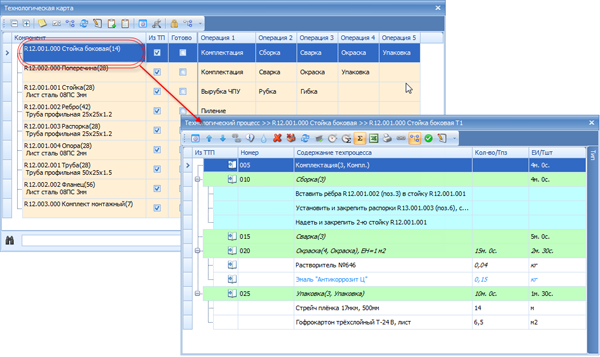

Состав и технология Состав и технология

|

Открывает окно с подробной информацией о составе заказа на производство и технологии изготовления входящих в него позиций. |

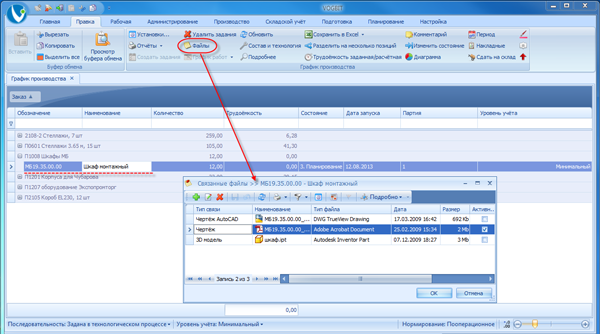

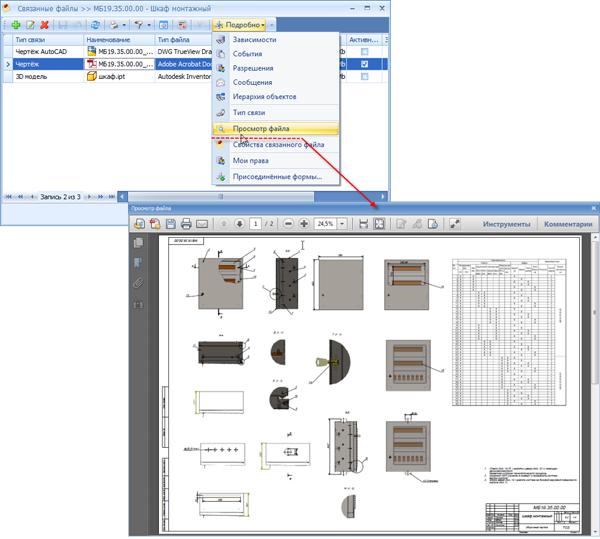

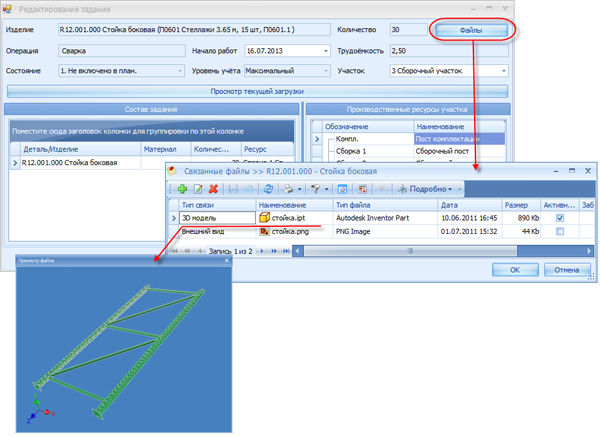

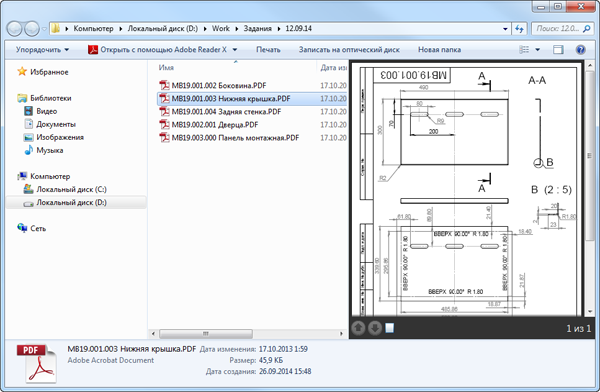

Файлы Файлы

|

Отрывает для просмотра список файлов, связанных с выбранной партией изделий. |

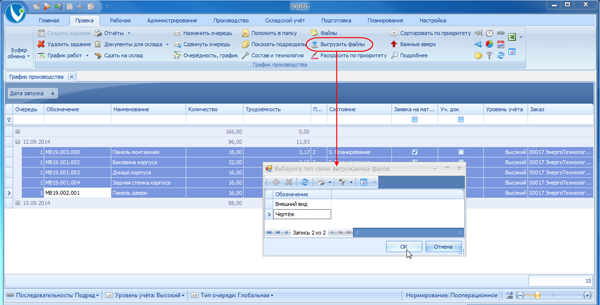

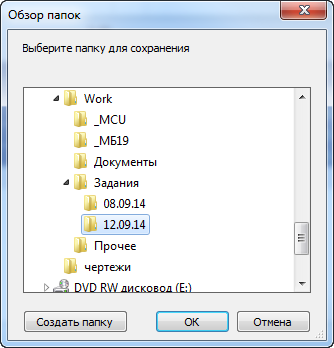

Выгрузить файлы Выгрузить файлы

|

Позволяет сохранить в папку на диске все файлы определённого типа, связанные с выделенными позициями плана производства. Например, положить в выбранную папку все чертежи к сегодняшнему заданию для производства. |

|

Приоритетность |

|

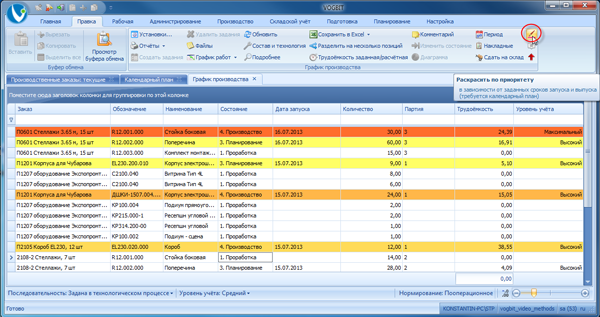

Раскрасить по приоритету Раскрасить по приоритету

|

Выделяет разными цветами позиции плана производства в зависимости от приоритетности на текущий момент. Используется при наличии составленного календарного плана производства. |

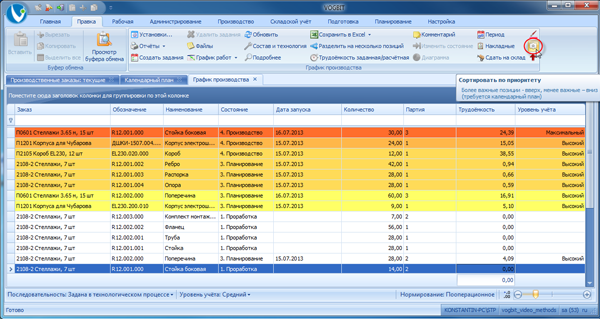

Сортировать по приоритету Сортировать по приоритету

|

Сортирует позиции плана производства в порядке приоритетности на текущий момент. Используется при наличии составленного календарного плана производства. |

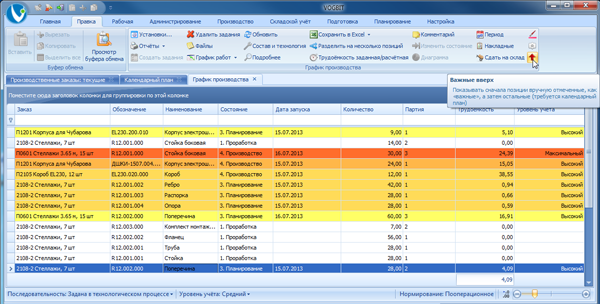

Важные вверх Важные вверх

|

Показывает первыми (в начале списка) позиции, вручную отмеченные в календарном плане, как особо важные. |

|

Прочие функции |

|

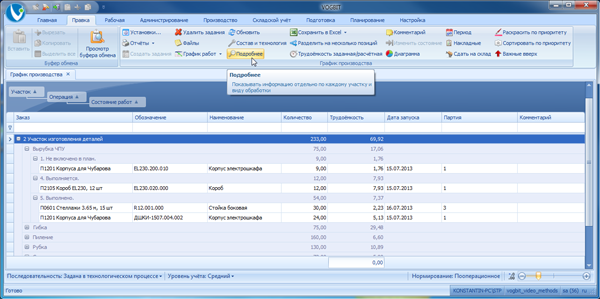

Подробнее Подробнее

|

Открывает режим более подробного плана производства. Когда в основном окне График производства показывается не только список изготавливаемой продукции, но и все выполняемые при этом работы на участках производства. |

Изменить состояние Изменить состояние

|

Используется при «минимальном» уровне учёта для отметки о продвижении продукции запущенной в производство. |

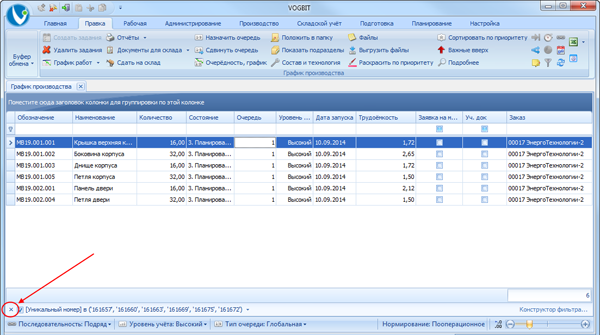

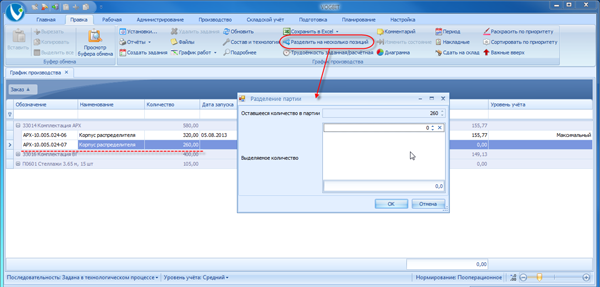

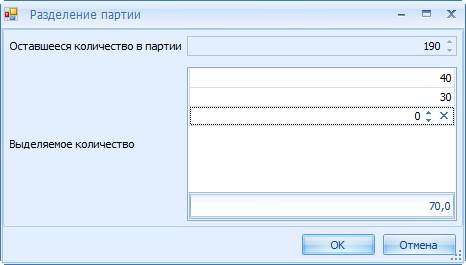

Разделить на несколько позиций Разделить на несколько позиций

|

Используется при «высоком» уровне учёта для выделения из большой партии продукции более мелкой. При запуске большого числа одинаковых изделий частями (дроблении на более мелкие партии). |

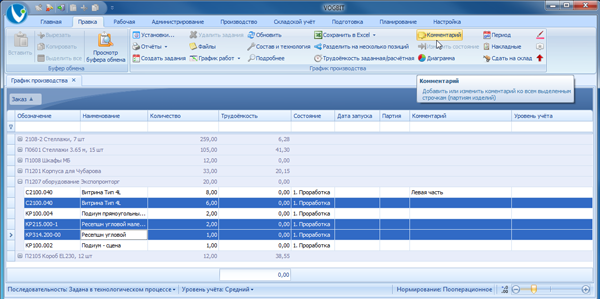

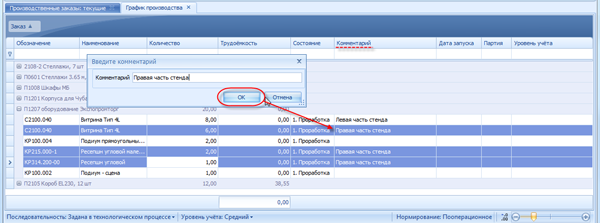

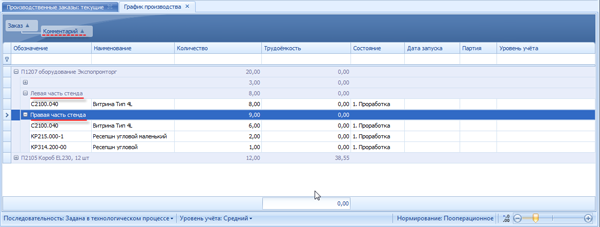

Комментарий Комментарий

|

Позволяет добавлять произвольный комментарий к выбранным позициям плана производства. Такие комментарии, часто, потом используются для группировки или быстрого поиска. |

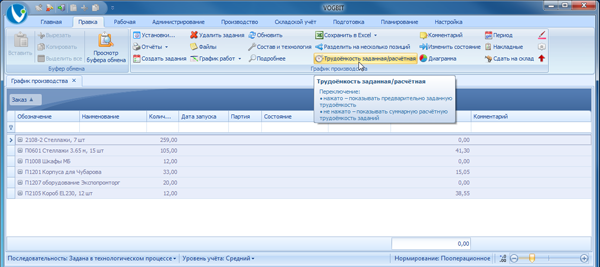

Трудоёмкость заданная/расчётная Трудоёмкость заданная/расчётная

|

Используется только при применении укрупнённого нормирования трудоёмкости. Позволяет выбрать, какую трудоёмкость изготовления изделий показывать на экране: заданную предварительно на этапе проработки заказа или трудоёмкость созданных в итоге заданий для производства. |

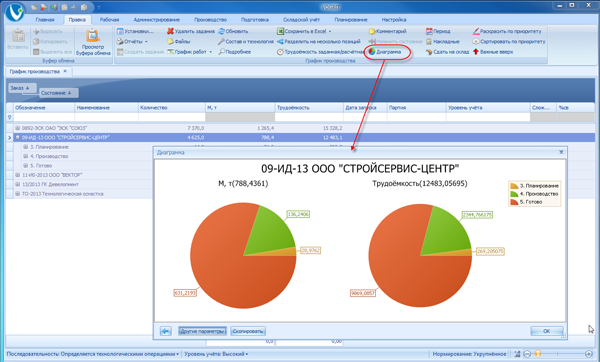

Диаграмма Диаграмма

|

Используется совместно с функцией группировки. Позволяет представить построенный на экране интерактивный отчёт в виде круговой диаграммы. Например, сколько всего продукции по заказу сейчас в производстве, сколько уже готово, сколько ещё предстоит сделать. |

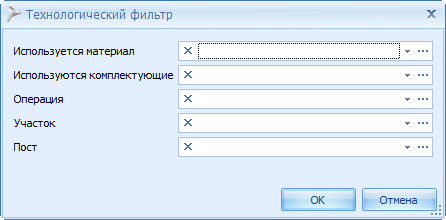

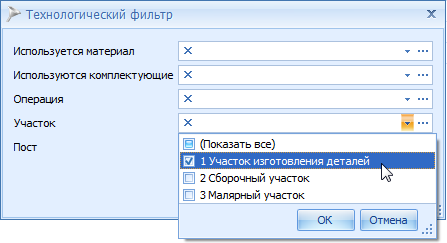

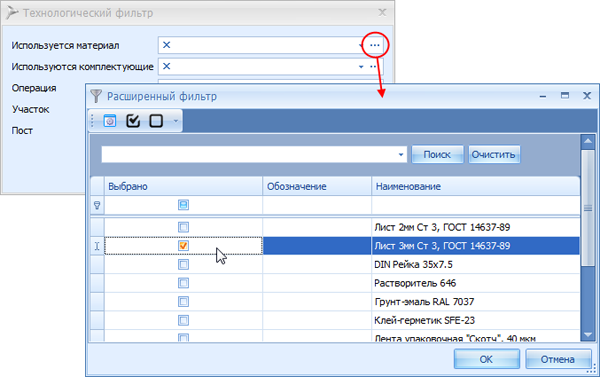

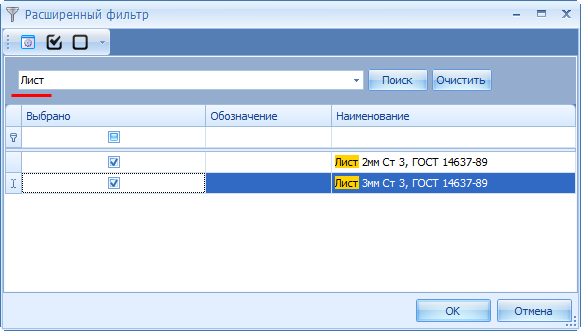

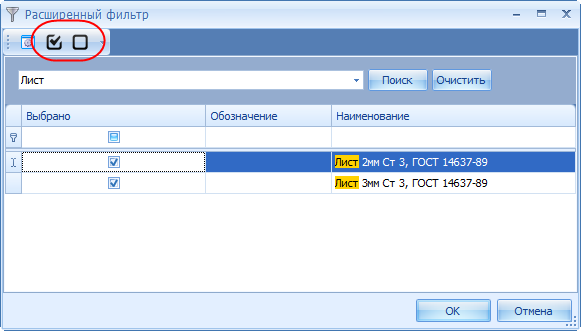

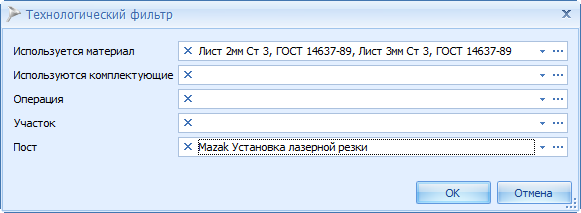

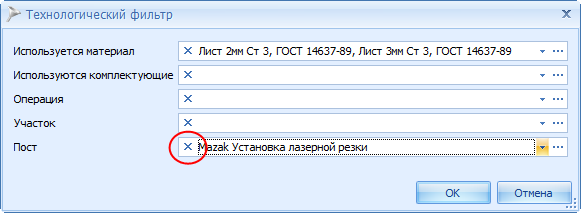

Технологический фильтр Технологический фильтр

|

Позволяет выбирать из всего плана производства изделия по определённым особенностям технологии их изготовления. Например, все детали из определённого материала, которые нужно обработать на каком-то определённом оборудовании и т.п. |

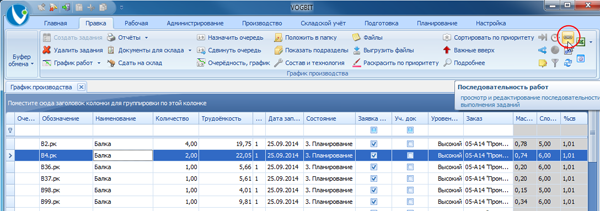

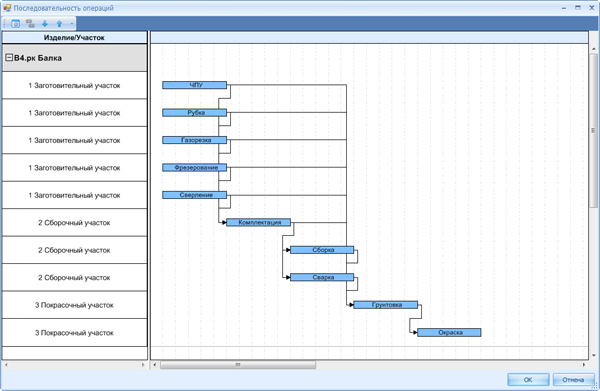

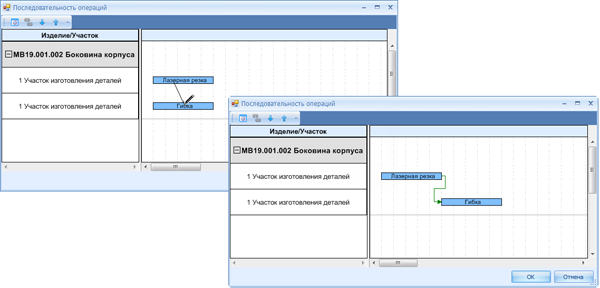

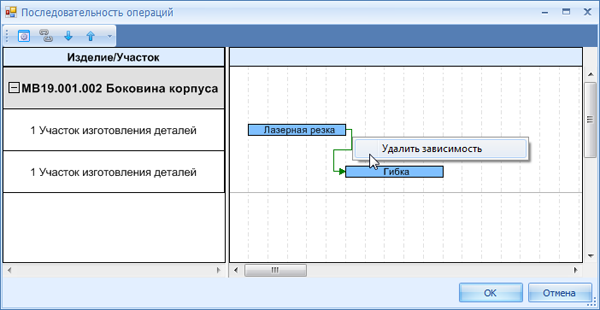

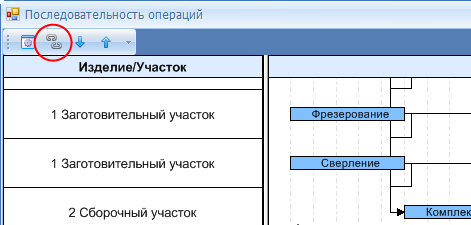

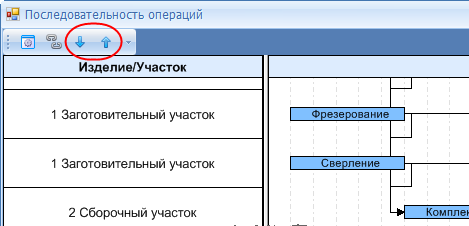

Последовательность работ Последовательность работ

|

Позволяет в графическом виде просматривать и редактировать то, в какой последовательности должны выполняться задания, связанные с изготовлением определённой партии продукции (какая технологическая операция после какой). |

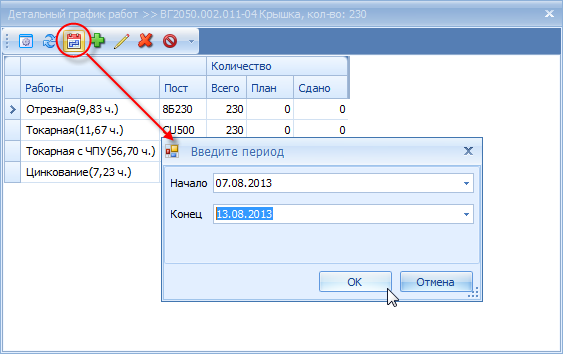

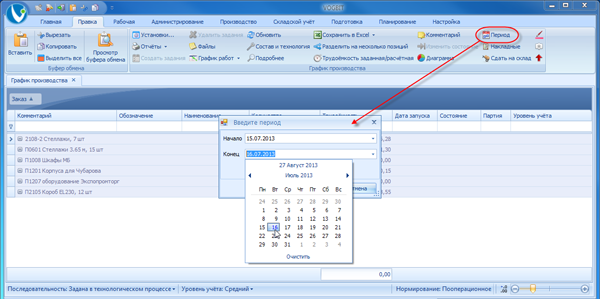

Период Период

|

Позволяет показать на экране из всего плана только позиции, запущенные в производство в определённый период времени. |

|

Сервис |

|

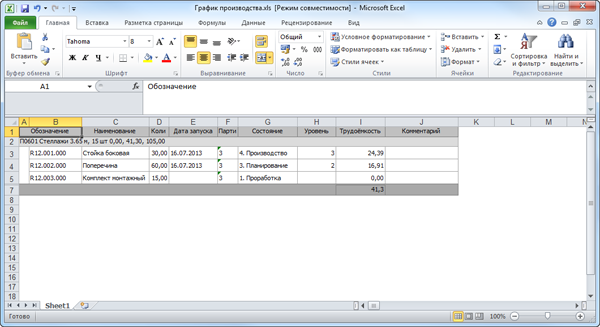

Сохранить в Excel Сохранить в Excel

|

Позволяет сохранить представленную на экране информацию в виде файла Excel. |

Обновить Обновить

|

Обновляет данные на экране, чтобы отразить все последние изменения при одновременной работе нескольких пользователей. |

Установки… Установки…

|

Позволяет настроить свои сочетания «Горячих клавиш», для быстрого вызова любой функции (без использования мыши). |

Далее в настоящем руководстве вы найдёте подробное описание и примеры применения практически для всех перечисленных функций.

В этой главе приводится описание доступных пользователю настроек при работе с режимом График производства. Их сочетание позволяет выбрать вариант использования программы, наиболее подходящий для вашего производства, учесть специфику, выбрать желаемый уровень интеграции программы в реальный производственный процесс.

Пожалуйста, внимательно изучите этот раздел. От того, какие значения установлены в панели настроек окна График производства, во многом зависит последовательность дальнейшей работы с программой.

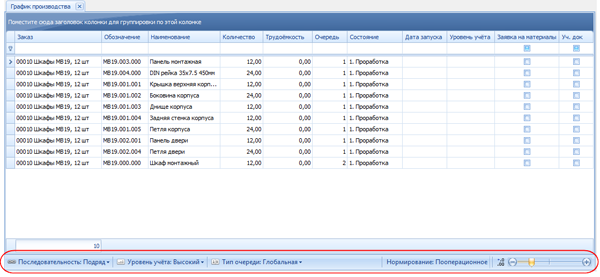

Панель настроек расположена в нижней части окна График производства(Рис. 28).

Рис. 28. Панель настроек

Рис. 28. Панель настроек

С её помощью можно выбирать уровень учёта, устанавливать, каким образом создаваемые задания для производства должны быть связаны между собой, выбрать способ определения очерёдности изготовления продукции, а также изменять точность отображения на экране числовых значений.

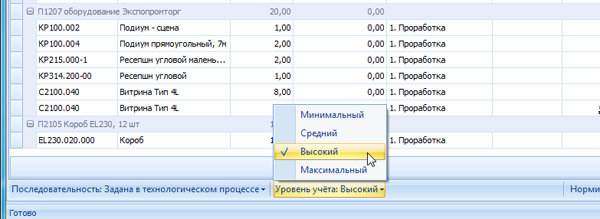

Возможность изменения уровня учёта – важная и полезная функция. Она позволяет пользователю самому выбрать оптимальный режим применения программы на своём предприятии. В соответствии с тем, каковы первоочередные задачи, и насколько само предприятие готово к изменениям.

Уровень учёта определяет то, насколько тесно реальное производство связано с программой и данными в ней. Чем выше уровень учёта, тем более полную и точную картину реальной ситуации имеет руководитель. Тем больше возможностей у него для адекватного и своевременного воздействия на происходящее. В то же время, высокий уровень учёта предъявляет и более серьёзные требования к общему уровню организации производства: к дисциплине, ответственности, квалификации персонала. Использование низких (начальных) уровней учёта подразумевает, что программу используют в своей работе только несколько человек, и все необходимые им оперативные данные они могут сами же и вводить. Более высокие уровни подразумевают коллективную работу с системой практически всех участников процесса, от директора до сменных мастеров, когда общая информационная картина складывается из отдельных маленьких фрагментов, связанных с текущей работой того или иного специалиста.

Всего в программе предусмотрено 4 уровня учёта:

- минимальный;

- средний;

- высокий;

- максимальный.

Более подробно о предназначении и об особенностях применения каждого уровня можно посмотреть в специальном видеоролике на сайте или прочитать в руководстве VOGBIT. Термины и определения, раздел «Уровень учёта».

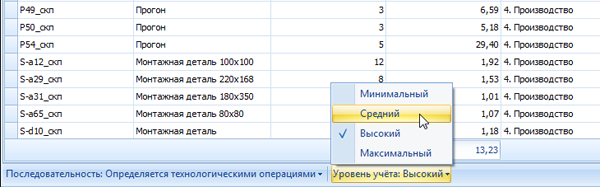

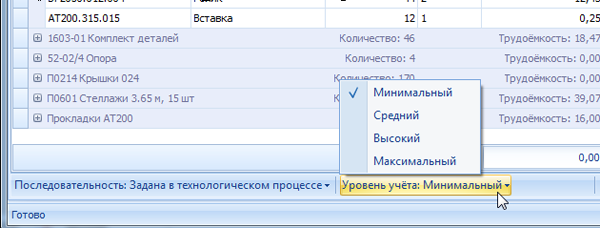

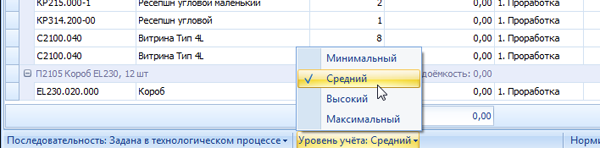

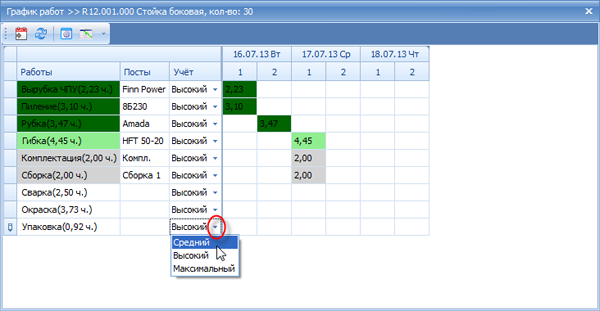

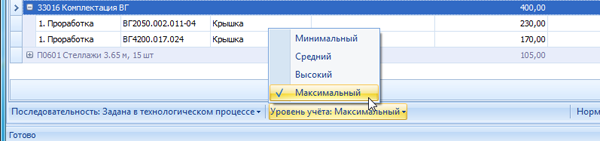

Для выбора желаемого уровня учёта предусмотрено выдвигающееся меню, вызвать которое можно нажатием на строку Уровень учёта в панели настроек (Рис. 29).

Рис. 29. Выбор уровня учёта

Рис. 29. Выбор уровня учёта

Полезные советы:

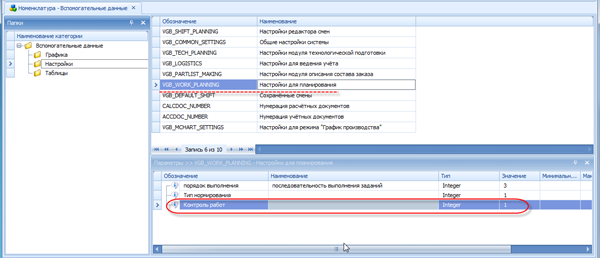

- Если вы используете преимущественно какой-то один уровень учёта, то установите его «по умолчанию». Подробнее см. раздел «Настройки» настоящего руководства.

- Если вы постоянно используете разные уровни учёта, то не забывайте каждый раз перед созданием заданий для производства убедиться, что в настоящий момент у вас выбран именно тот уровень учёта, который вам сейчас нужен.

То, какой вы выберите уровень учёта, в наибольшей степени влияет на дальнейшую работу с программой в режиме График производства.

Данная настройка имеет смысл только, если вы используйте «высокий» или «максимальный» уровень учёта. Она позволяет не просто создать задания для производства (связанные с изготовлением определённой партии изделий), но и сразу установить, можно ли будет выдавать эти задания рабочим в любом порядке или только в строго определённом. А также, по какому принципу этот порядок должен определяться.

Если выбран уровень учёта «минимальный» или «средний», то значение опции Последовательность ни на что не влияет.

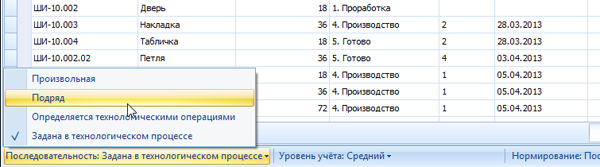

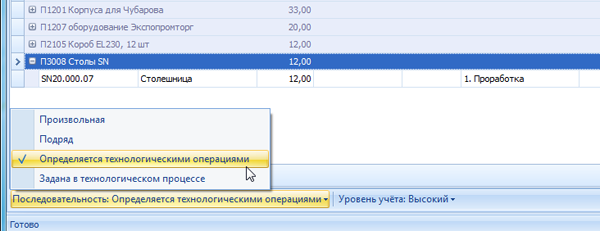

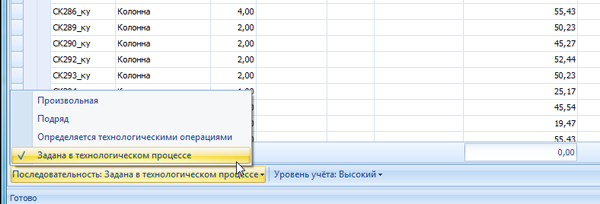

Для «высокого» или «максимального» уровня учёта можно выбрать один из четырёх вариантов последовательности выполнения создаваемых заданий для производства (Рис. 30):

- произвольная;

- подряд;

- определяется технологическими операциями;

- задана в технологическом процессе.

Рис. 30. Выбор Последовательности

Рис. 30. Выбор Последовательности

Все варианты, кроме первого, предполагают, что задания, созданные при запуске в производство партии изделий, должны будут выполняться (выдаваться) строго в определённой последовательности. Отличие между разными вариантами в том, на основании чего определяется указанная последовательность. Более подробно об этом можно прочитать в руководстве VOGBIT.Термины и определения, раздел «Последовательность».

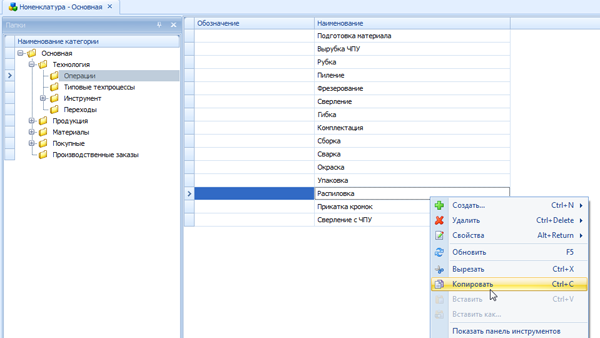

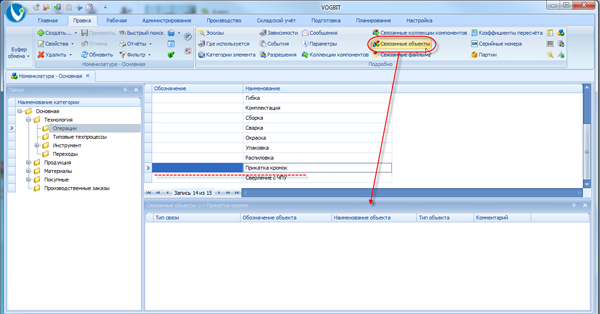

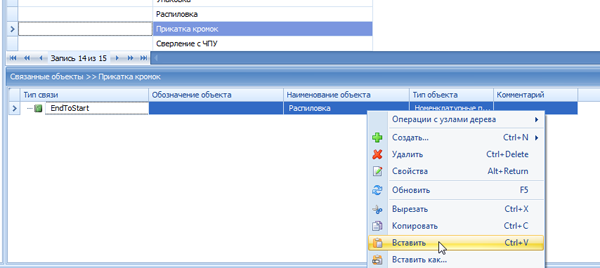

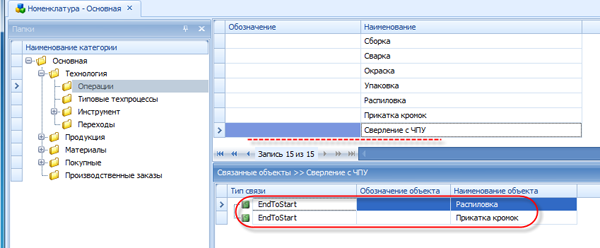

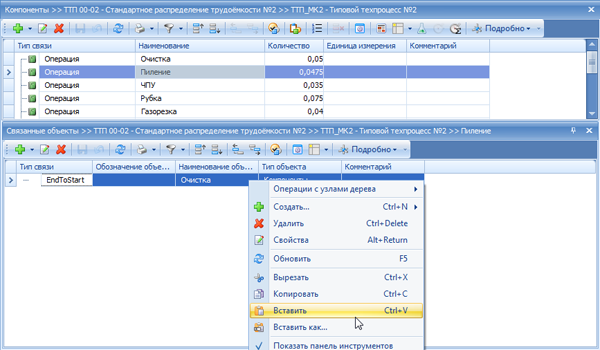

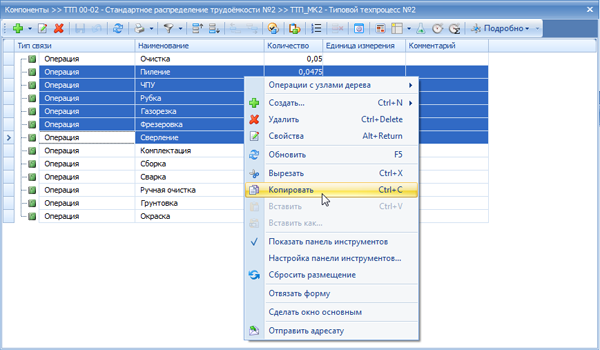

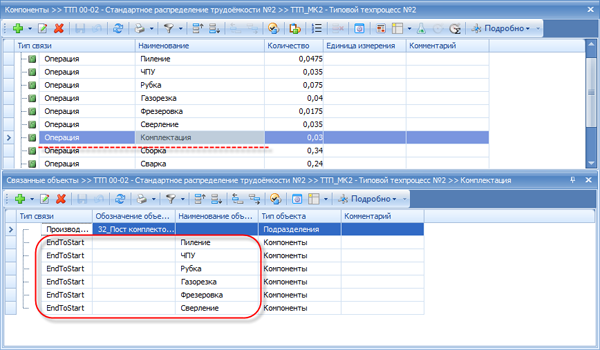

В последних двух случаях (последовательность определяется технологическими операциями или задана в технологическом процессе) для достижения желаемого эффекта не достаточно просто выбрать требуемое значение опции Последовательность в панели настроек окна График производства. Помимо этого, требуется и соответствующая подготовка исходных данных. Между технологическими операциями в справочнике или в техпроцессе должны быть заранее установлены связи, которые как раз и определяют возможный порядок выполнения этих операций в производстве. Подробнее об этом смотрите в разделе «Настройка» настоящего руководства.

Выбранное значение опции Последовательность сохраняется, как общая настройка системы. Т.е. достаточно один раз выбрать нужное значение в окне График производства, и оно будет действовать до тех пор, пока вы вновь не захотите его изменить (независимо от закрытия/открытия программы, при подключении с любого рабочего места и т.п.).

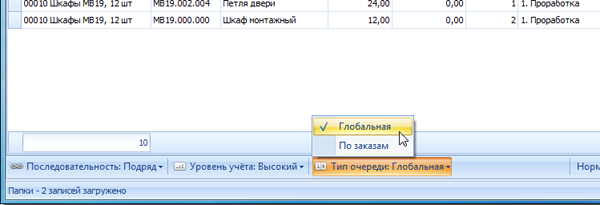

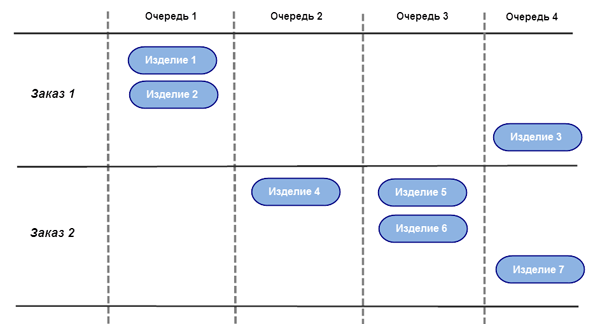

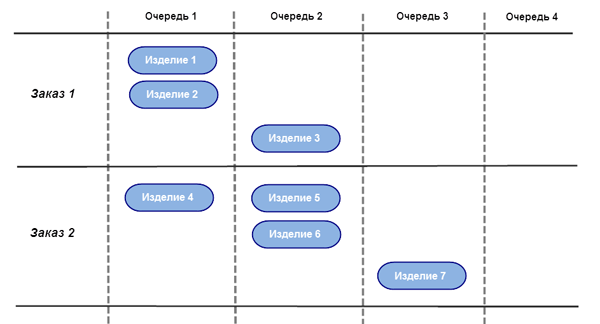

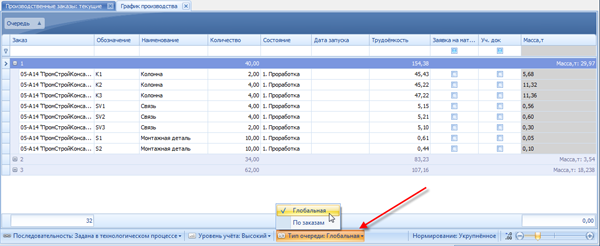

С помощью этой настройки (Рис. 31) пользователь может выбрать один из двух вариантов, как устанавливается очерёдность изготовления. Выстраивать ли одну общую очередь изготовления для позиций, относящихся к разным заказам на производство, или свою очередь в рамках каждого заказа отдельно. Более подробно об этом можно прочитать в разделе настоящего руководства, посвящённом очерёдности изготовления.

Рис. 31. Выбор способа организации очереди изготовления продукции

Рис. 31. Выбор способа организации очереди изготовления продукции

Важной характеристикой, которая используется для оценки загруженности производства, для оценки его показателей, для представления о сложности того или иного заказа и т.п., является трудоёмкость работ. В системе VOGBIT поддерживается два альтернативных способа нормирования трудоёмкости:

Укрупнённое нормирование

Метод хорошо подходящий для единичного или опытного производства. Например, производство металлоконструкций на заказ. Плановая трудоёмкость изготовления в данном случае задаётся приблизительно, целиком на всё изделие (или комплект деталей). Затем, эта общая трудоёмкость распределяется между заданиями для отдельных участков и постов в соотношении, которое определяется типовым технологическим процессом. Пример применения укрупнённого нормирования описан в руководстве Подготовка данных в единичном производстве. Использование укрупнённого нормирования особенно удобно в случае планирования и учёта производства «по комплектам» (см. видеоролик Производственные заказы и методы планирования на сайте ) .

Пооперационное нормирование

Более универсальный, и для многих более привычный способ, когда трудоёмкость задаётся отдельно для каждой технологической операции. Наиболее распространённый подход в машиностроении, приборостроении и т.п. Позволяет указывать трудоёмкость выполнения работ, как приблизительно, так и с высокой точностью. Главным недостатком является необходимость создавать в процессе подготовки производства несоизмеримо больший объём информации, чем при укрупнённом нормировании. Недостаточно только составить маршруты обработки деталей, после этого нужно ещё для каждой детали, для каждой технологической операции указать её трудоёмкость (хотя бы приблизительно). В то же время, в условиях серийного производства, где повторяемость выпускаемой продукции высока, и можно один раз ввести данные, а затем годами их использовать, именно такой способ и будет оптимальным. Пример использования пооперационного нормирования описан в руководстве Технология подробно.

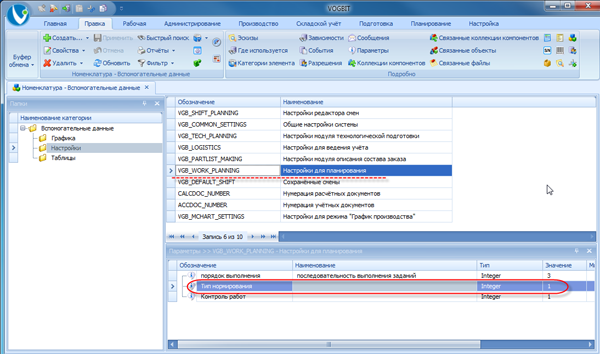

В реальной работе рекомендуется использовать на одном предприятии только какой-нибудь один их указанных способов нормирования. Для укрупнённого нормирования, кроме того, требуется ещё и определённая настройка системы. Её один раз выполняет администратор VOGBIT, а обычные пользователи затем уже просто работают с программой по установленным правилам. О переключении применяемого способа нормирования и настройке программы для укрупнённого нормирования более подробно можно прочитать в руководстве VOGBIT, Настройки.

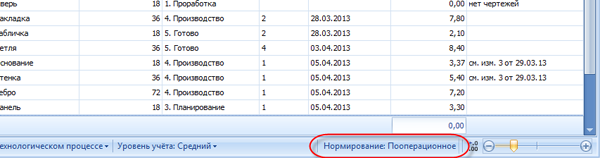

Одна из важнейших функций режима График производства – создание заданий для производства. И именно в этой части на алгоритм работы программы кардинальным образом влияет выбранный способ нормирования. В случаях укрупнённого и пооперационного нормирования используются разные исходные данные и разные принципы определения плановой трудоёмкости заданий. Если исходные данные (техпроцессы, карты производственных заказов) не соответствуют установленному в настройках программы типу нормирования, то и попытка создать задания для производственных участков в режиме График производства, скорее всего, будет безуспешной6. Именно поэтому в окне График производства (внизу справа) всегда показывается, какой способ нормирования установлен в текущий момент в настройках системы (Рис. 32).

Рис. 32. Способ нормирования трудоёмкости, установленный в общих настройках VOGBIT

Рис. 32. Способ нормирования трудоёмкости, установленный в общих настройках VOGBIT

Если при работе с программой вы периодически переключаете применяемый способ нормирования (например, на этапе изучения и освоения программы), то открывая режим График производства, обращайте внимание на то, какой вариант выбран в настоящий момент.

В окне График производства способ нормирования не переключается (только показывается установленное значение). Изменить его может только администратор VOGBIT, выполнив соответствующие настройки системы.

В правом нижнем углу окна График производства расположен «ползунок» (Рис. 33) для настройки точности отображения числовых значений (например, трудоёмкость, масса и др.).

Рис. 33. Настройка точности отображения (количества знаков после запятой)

Рис. 33. Настройка точности отображения (количества знаков после запятой)

Нажимая на символ «-» или сдвигая указатель влево, вы тем самым уменьшаете количество отображаемых знаков после запятой (округляете значения). Нажимая на «+» или сдвигая указатель вправо, соответственно, увеличиваете.

Режим График производства при полноценном применении системы VOGBIT на предприятии может стать для руководителя одним из ключевых инструментов управления. Важной составляющей любой производственной деятельности является выдача подразделениям заданий (что они должны делать), а также контроль выполнения этих заданий (что сделано, что в работе, в какой стадии и т.п.). Данная глава полностью посвящена вопросу создания заданий – одной из ключевых функций режима График производства.

Использование в VOGBIT функции Создать задания соответствует выдаче в реальной жизни указания о начале производства той или иной партии изделий. В зависимости от выбранного пользователем уровня учёта (см. раздел «Настройки» настоящего руководства) функция Создать задания позволяет или просто отметить в программе факт запуска в производство определённой партии продукции, или инициировать дальнейшие процессы, связанные с её изготовлением (оперативное планирование, выдача заданий по сменам и рабочим местам и т.д.).

Сама процедура создания заданий (запуска продукции в производство) практически одинакова для любого уровня учёта. Она и описана в этой главе. Дальнейшая же работа с созданными заданиями, напротив, в значительной мере зависит от выбранного уровня учёта. Этому посвящён следующий раздел настоящего руководства.

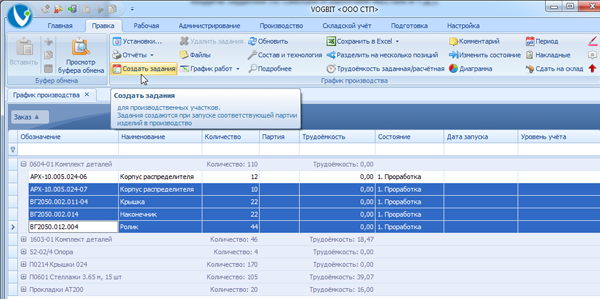

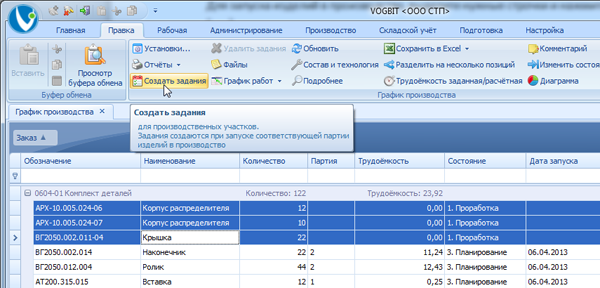

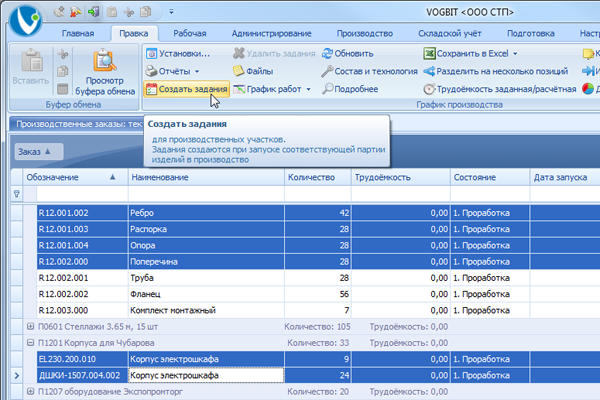

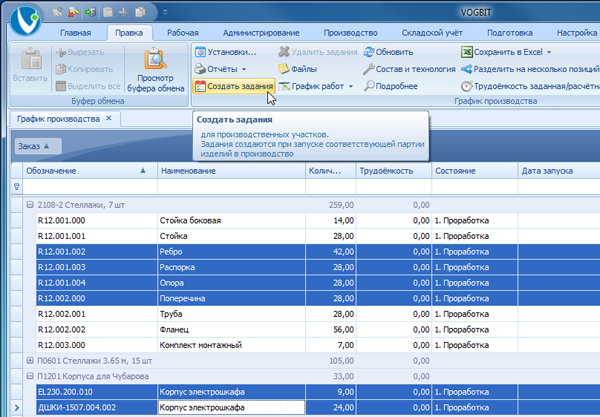

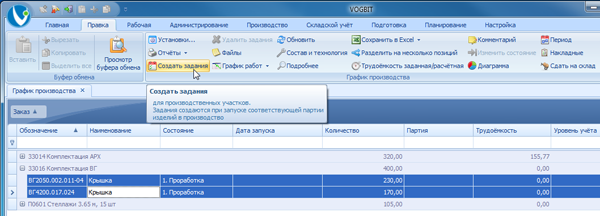

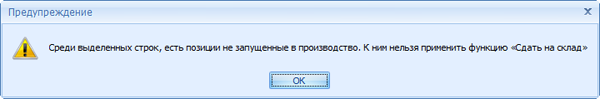

После того, как принято решение о запуске определённой продукции в производство, выполните в программе следующие действия:

- выделите в окне График производства нужные позиции (по которым выдаётся указание о начале производства);

- проверьте, что выбран нужный вам уровень учёта (см. раздел «Панель настроек» настоящего руководства);

- нажмите кнопку Создать задания (Рис. 34).

Рис. 34. Функция Создать задания

Рис. 34. Функция Создать задания

При уровне учёта выше «минимального» процесс создания заданий, обычно, занимает определённое время. Это связано с обработкой информации о технологии изготовления соответствующих позиций, которая и определяет количество заданий, их содержание, плановую трудоёмкость, взаимосвязь заданий между собой.

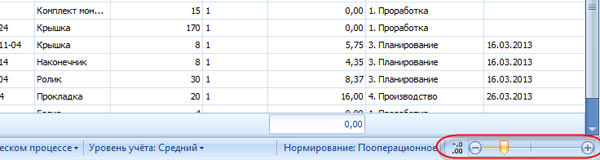

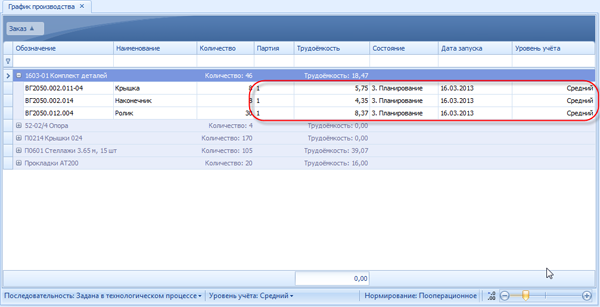

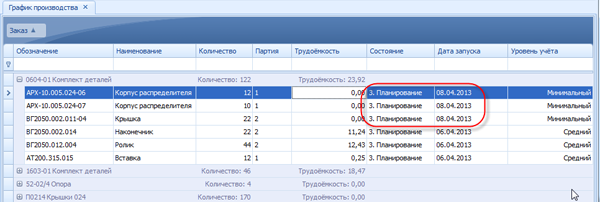

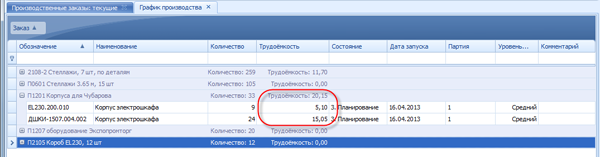

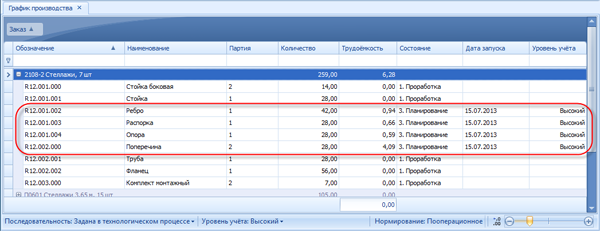

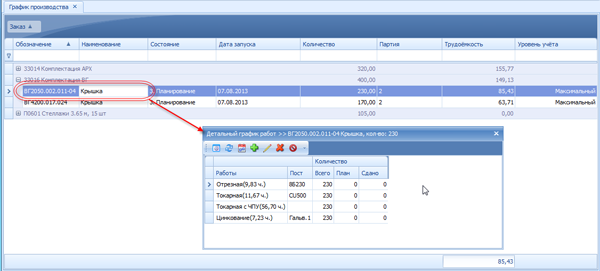

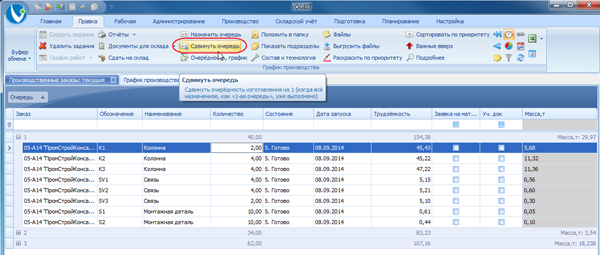

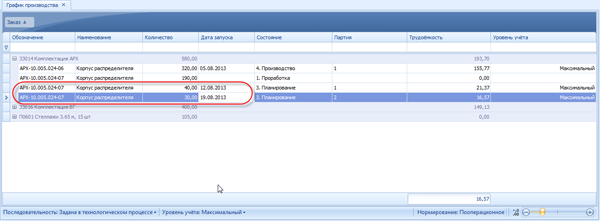

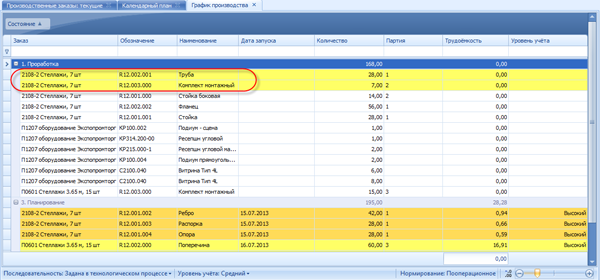

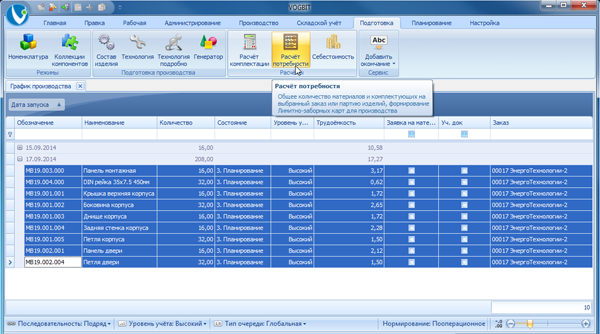

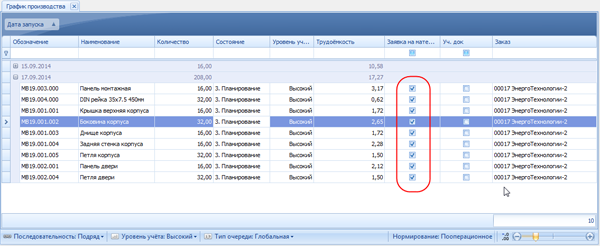

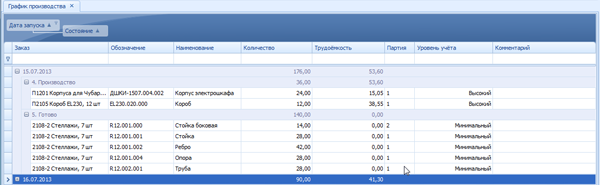

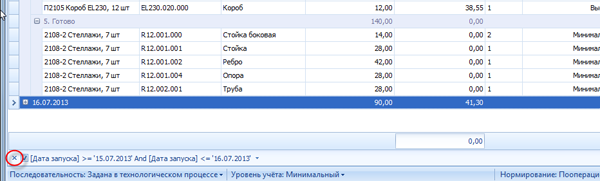

После запуска в производство (создания заданий) в окне График производства можно увидеть следующие изменения (Рис. 35):

- в колонке Состояние у соответствующих партий изделий появится «3. Планирование». Это можно интерпретировать как то, что задание о начале производства данной продукции уже выдано, но реально работы по её изготовлению (обработке) пока ещё не начались.

- в колонке Дата запуска появится значение – когда были выданы указания о начале производства данной партии изделий.

- в колонке Уровень учёта появится значение – какой уровень учёта был выбран при запуске в производство данной партии изделий.

- в колонке Партия появится номер партии изделий (если он уже не был до этого присвоен пользователем вручную). По умолчанию это порядковый номер – сколько раз партии соответствующих изделий запускались в производство.

- В колонке Трудоёмкость отобразится суммарная трудоёмкость всех заданий, связанных с изготовлением данной партии продукции.

Рис. 35. Результат создания заданий

Рис. 35. Результат создания заданий

Совет:

Никогда не создавайте в программе задания «заранее» и «на всякий случай». На то, что на самом деле не будет сейчас запускаться в производство. Всегда стремитесь к тому, чтобы данные в окне График производства максимально соответствовали реальности. Для этого используйте функцию Создать задания непосредственно в тот день, когда на самом деле отдаётся указание о начале производства той или иной партии изделий, и только для тех позиций, которые на самом деле запускаются в производство.

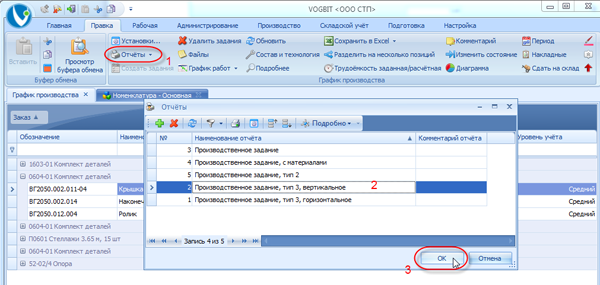

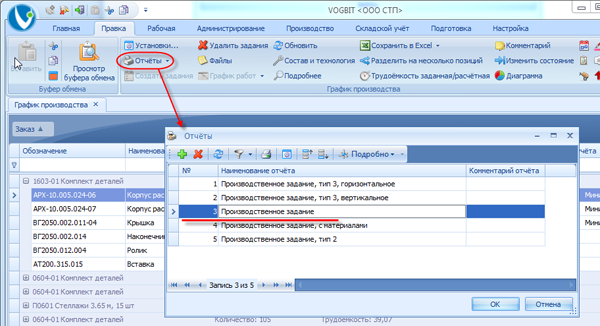

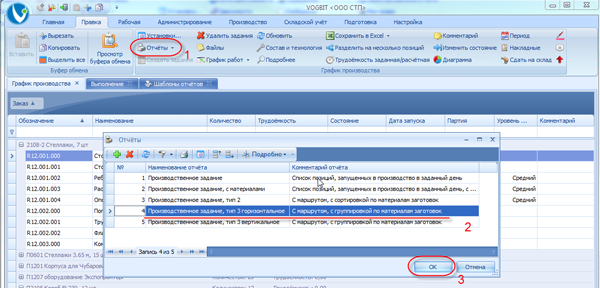

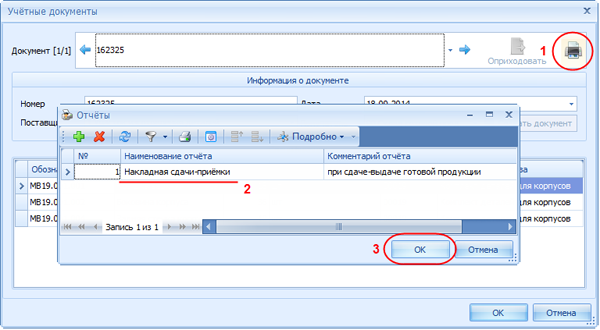

Чтобы зафиксировать факт выдачи производству указаний о начале изготовления выбранных партий изделий можно сформировать соответствующего вида документ, используя функцию Отчёты (Рис. 36).

Рис. 36. Формирование задания производству в виде документа

Рис. 36. Формирование задания производству в виде документа

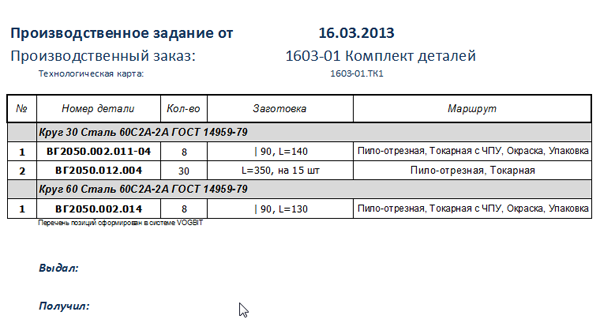

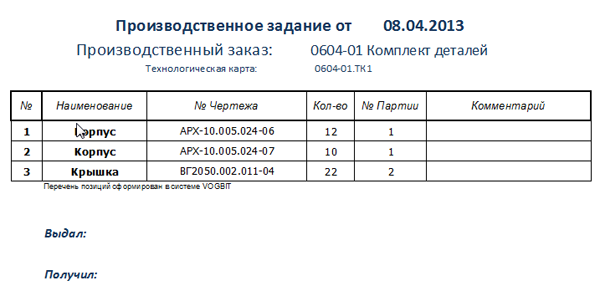

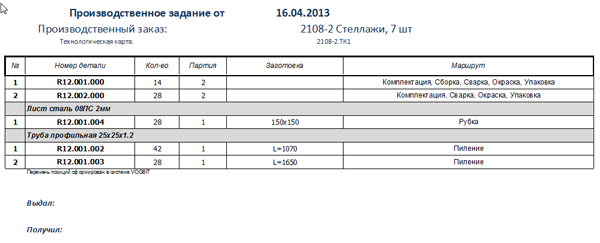

В «демонстрационную» и «стартовую» базы данных VOGBIT включено несколько готовых шаблонов отчётов для получения документов типа «Производственное задание». Пример показан на Рис. 37.

Рис. 37. Полученное задание для производства

Рис. 37. Полученное задание для производства

После того, как задания для производства созданы, т.е. фактически производственным подразделениям дано указание о начале изготовления соответствующих партий изделий или деталей, дальнейшая работа с программой сильно зависит от того, какой был выбран уровень учёта (см. раздел «Панель настроек» настоящего руководства). В разделе «Основные функции и приёмы работы» настоящего руководства можно найти описание основных действий пользователя в режиме График производства отдельно для каждого из четырёх уровней учёта.

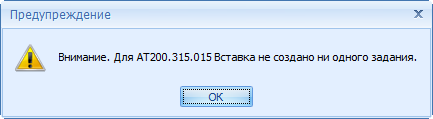

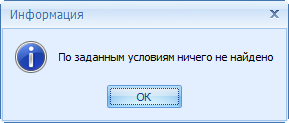

Как уже упоминалось выше, задания создаются на основании имеющейся в базе данных VOGBIT технологической информации об изготовлении соответствующей продукции. Если эта информация недостаточно полна и корректна или не соответствует установленному методу нормирования, то при попытке создания заданий программа может выдавать различные сообщения и предупреждения. Например, начинающие пользователи часто сталкиваются с сообщением типа «Не создано ни одного задания» (Рис. 38).

Рис. 38. Сообщение о неудачной попытке создания заданий

Рис. 38. Сообщение о неудачной попытке создания заданий

Оно может появиться при выборе любого уровня учёта выше «минимального» и при любом способе нормирования трудоёмкости. Как следует из сообщения, программе не удалось создать ни одного задания для производства, связанного с партией изделий, которая указана в тексте сообщения. Возможные причины:

- в базе данных отсутствует информация о технологии изготовления данного изделия (вообще нет техпроцесса на эту позицию или в техпроцессе нет ни одной операции);

- выбран пооперационный способ нормирования трудоёмкости, и при этом в техпроцессе указанного изделия нет ни одной операции, для которой задана трудоёмкость (Тшт)7.

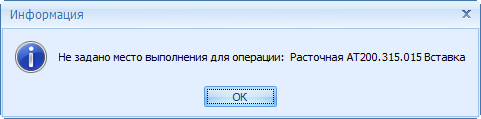

Для устранения причины есть возможность перехода из окна График производства в режим Технология (см. раздел «Дополнительные возможности», «Состав и технология» настоящего руководства). Там уже можно как посмотреть наличие и корректность техпроцесса, а при необходимости и создать или дополнить его. Этот же рецепт справедлив и в случае всех прочих ошибок при создании заданий, которые перечисляются далее. К примеру, при появлении сообщения, как показано на Рис. 39.

Рис. 39. Задание не удалось создать из-за недостаточно полной информации в техпроцессе детали

Рис. 39. Задание не удалось создать из-за недостаточно полной информации в техпроцессе детали

Оно свидетельствует о том, что задания не были созданы, поскольку для одной из операций в техпроцессе не указано место её выполнения (участок). Обозначение и наименование детали (изделия) а также название операции приведены в тексте сообщения.

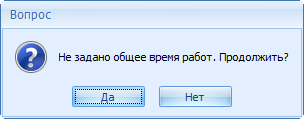

При укрупнённом нормировании трудоёмкости может появляться сообщение, показанное на Рис. 40.

Рис. 40. Сообщение об отсутствии данных о плановой трудоёмкости (при укрупнённом нормировании)

Рис. 40. Сообщение об отсутствии данных о плановой трудоёмкости (при укрупнённом нормировании)

Оно означает, что для изделия (комплекта) не задана общая трудоёмкость его изготовления. Если в таком случае выбрать «Да, Продолжить», то задания связанные с изготовлением соответствующей позиции всё равно будут сформированы, но их плановая трудоёмкость будет равна нулю. Если выбрать «Нет», то соответствующая строчка в Графике производства будет пропущена, и программа перейдёт к созданию заданий для следующей позиции.

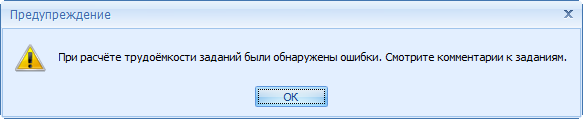

В более сложных случаях возможно появление сообщения вида «При расчёте трудоёмкости заданий были обнаружены ошибки» (Рис. 41).

Рис. 41. При создании задания не удалось корректно рассчитать его трудоёмкость

Рис. 41. При создании задания не удалось корректно рассчитать его трудоёмкость

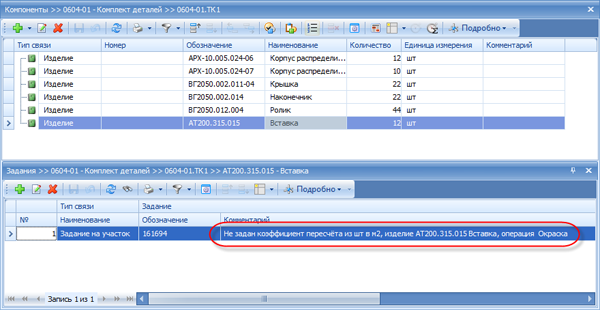

Причиной может являться применение в техпроцессах нестандартных единиц нормирования и отсутствие при этом соответствующих коэффициентов пересчёта. Например, пользователь задал в технологии норму времени не на деталь, а на 1 м2 поверхности, а коэффициент (площадь покрытия для соответствующей детали) для пересчёта количества деталей в единицы площади нигде не указал. Задание в таком случае всё равно будет создано (поскольку, например, при планировании «по комплектам» в этом же задании может быть и множество других деталей), но рассчитанная плановая трудоёмкость у него, скорее всего, не будет корректной. В таком случае, администратор VOGBIT, используя стандартный интерфейс системы для работы с базой данных, может найти такие не совсем корректные задания и посмотреть комментарии к ним, куда программа автоматически заносит информацию об обнаруженных проблемах (Рис. 42).

Рис. 42. Информация об ошибках при создании задания, связанных с некорректными исходными данными

Рис. 42. Информация об ошибках при создании задания, связанных с некорректными исходными данными

Далее уже следует принять решение. Оставить всё как есть (неточность несущественна), удалить задания и, устранив причину ошибки, создать их заново, или откорректировать созданные задания вручную.

Для того, чтобы избежать ошибок при создании заданий для производства, а также и при расчётах количества необходимых материалов и комплектующих, рекомендуется на этапе разработки или ввода в программу технологических процессов изготовления соответствующих изделий использовать специальную функцию Проверка. Она позволит заранее обнаружить и исправить причину возможных ошибок или неточностей в дальнейшем. Подробнее о функции Проверка читайте в руководстве по модулю Технология подробно.

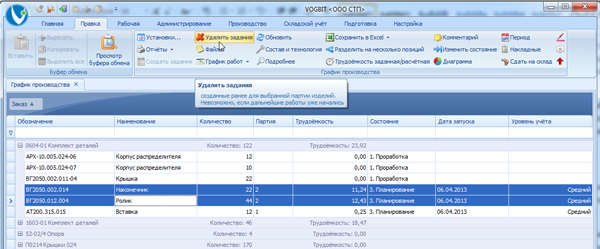

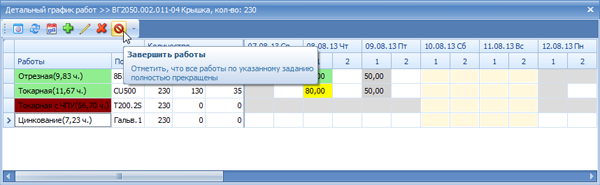

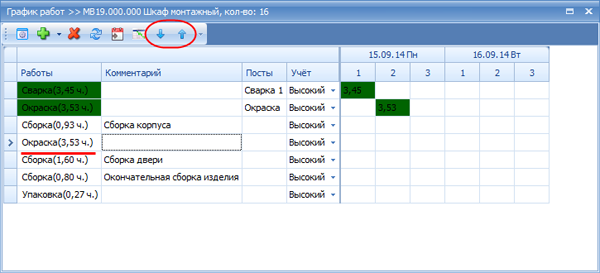

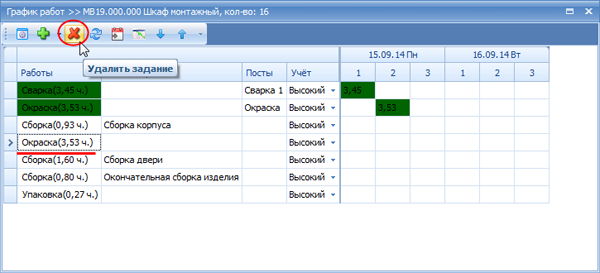

На случай, если по ошибке задания были созданы не на ту позицию Графика производства, на которую нужно, или при создании были обнаружены какие-то ошибки в технологии, которые сначала следует устранить, предусмотрена функция удаления созданных заданий для производства (Рис. 43).

Рис. 43. Удаление заданий

Рис. 43. Удаление заданий

После удаления заданий в окне График производства у соответствующей строчки колонки Уровень учёта и Дата запуска снова станут пустыми, а в колонке Состояние снова высветится «1. Проработка» или «2. Готово к планированию».

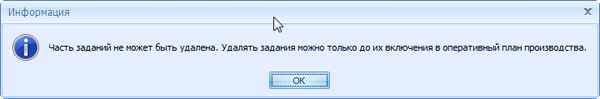

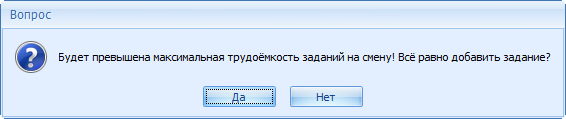

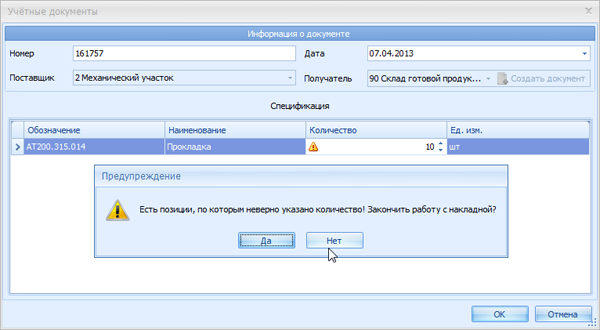

Удаление заданий возможно только в том случае, если с ними не проводилась никакая дальнейшая работа. Т.е. на их основе не создавались сменные задания конкретным рабочим, не вносились отметки о выполнении, и т.д. Если какие-либо подобные действия имели место, то при попытке удаления заданий появится соответствующее сообщение (Рис. 44).

Рис. 44. Сообщение о невозможности удаления заданий

Рис. 44. Сообщение о невозможности удаления заданий

На «минимальном» или «среднем» уровне учёта, даже если какая-то работа с заданиями после их создания и велась, то всю внесённую информацию можно легко и быстро аннулировать. Т.е. вернуть задания в исходное состояние, а затем и удалить их. При использовании «высокого» или «максимального» уровня удаление заданий после выдачи их конкретному работнику для простого пользователя программы уже невозможно. Сделать это может только администратор VOGBIT, обладая определёнными навыками и доступом к специальным функциям системы. Это сделано специально, поскольку в данном случае к работе с этим заданием уже причастен не только тот, кто его создал, но и другие люди, внёсшие свою часть информации. Кроме того, от этой информации может напрямую зависеть заработная плата конкретных работников.

Порядок работы с программой в режиме График производства в значительной мере зависит от выбранного пользователем уровня учёта, т.е. варианта применения системы VOGBIT в производстве. В этом разделе даётся описание основных функций режима График производства и порядка их применения отдельно для каждого уровня: «минимального», «среднего», «высокого» и «максимального».

Независимо от того, какой уровень вы предполагаете использовать для своего производства, пожалуйста, внимательно изучите данный раздел руководства полностью, все его части. Это поможет вам лучше понять границы возможностей того или иного уровня учёта и сделать обоснованный выбор. Кроме того, часть функций одинаковым образом используются на разных уровнях учёта. В таких случаях их описание не дублируется в соответствующих подразделах, а лишь приводятся ссылки («по аналогии с тем, как было показано в предыдущем разделе…» и т.п.).

В конце этой главы вы сможете найти сводную сравнительную таблицу основных возможностей программы в зависимости от выбранного уровня учёта, а также общие рекомендации по выбору уровня учёта.

«Минимальный» уровень учёта подразумевает наиболее простой способ использования программы в части планирования и учёта производственного процесса. Режим График производства в данном случае можно сравнить с электронным блокнотом руководителя, где помечается, что уже сделано, а что ещё нет. Главное достоинство «минимального» уровня - это скорость, с которой можно перейти от освоения программы, к практическому её применению. Не требуется никакой подготовки. Не требуется никакой особенной реорганизации или обучения персонала. Не требуется подключения большого числа специалистов. Достаточно ввести в базу данных VOGBIT хотя бы список изделий, которые выпускает ваше предприятие, и вы уже можете начинать использовать программу в своей работе. Пусть в очень простом варианте, но зато сразу.

«Минимальный уровень» является идеальным решением для тех, у кого вообще не стоит задача сколь бы то ни было детального планирования и учёта самого производственного процесса, а более интересны, к примеру, вопросы складского учёта, своевременной закупки необходимых материалов и комплектующих и т.п.

Также «минимальный» уровень может выступать в качестве первой «ступеньки» при построении новой системы управления в большом и сложном производстве. Его достаточно, чтобы выстроить общий «скелет» скоординированного планирования работы сборочных и обеспечивающих цехов, снабжения их материалами и комплектующими и т.п. Чтобы затем перейти к более детальному, «высокому» уровню, уже для оптимизации процессов на уровне цеха.

Используя минимальный уровень учёта, в режиме График производства вы сможете:

- составлять общий план производства;

- управлять очерёдностью изготовления продукции8;

- выделять и сортировать позиции плана по приоритетности на текущий момент (для этого требуется также модуль VOGBIT-GP, который позволяет задавать плановые сроки изготовления)9;

- отмечать, что и когда запущено в производство;

- формировать задания для производства в виде списка изделий, которые необходимо изготовить, с указанием количества и даты выдачи задания.

- отмечать какие позиции заказа изготовлены (выполнение выданных заданий);

- формировать заявки на получение на складе материалов и комплектующих для изготовления продукции в соответствии с выданными заданиями10;

- формировать накладные для сдачи/приёмки изготовленной продукции на склад;

- при позаказном производстве отслеживать готовность продукции в разрезе заказов (выполнение договора);

- при наличии какой-либо общей единицы измерения выпускаемой продукции (например, вес или трудоёмкость) строить сводные отчёты и диаграммы, показывающие общий объём имеющихся заказов на производство, количество продукции в незавершённом производстве, сколько всего уже изготовлено по текущим заказам.

В качестве подготовки исходных данных для работы на «минимальном» уровне потребуется только внести в базу данных VOGBIT номенклатуру изготавливаемой продукции и составить производственные заказы (указать, какие изделия нужно изготовить и в каком количестве). Технологические процессы изготовления соответствующих изделий (маршруты, трудоёмкость и т.п.) на «минимальном» уровне не требуются11.

Откройте окно График производства. Убедитесь, что установлен «минимальный» уровень (Рис. 45).

Рис. 45. «Минимальный» уровень учёта

Рис. 45. «Минимальный» уровень учёта

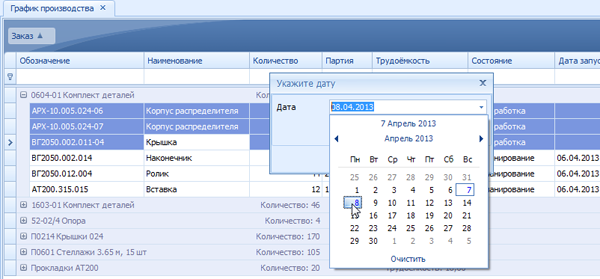

Для запуска изделий в производство, выделите нужные строчки и нажмите Создать задания (Рис. 46).

Рис. 46. Запуск в производство

Рис. 46. Запуск в производство

Выберите дату, когда вы хотите выдать задание на начало производства соответствующей продукции (Рис. 47). Если в диалоговом окне «Укажите дату» ничего не выбирать, а просто нажать Ок, то дата будет установлена сегодняшняя.

Рис. 47. Выбор даты запуска в производство

Рис. 47. Выбор даты запуска в производство

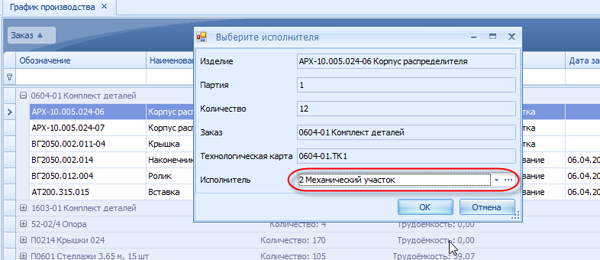

Выберите подразделение, которому выдаётся задание (Рис. 48), и нажмите Ок. В простейшем случае можно добавить в справочник12 одно единственное подразделение «Производство» и выбирать его. При желании вы можете завести в справочнике системы различные цеха и участки своего предприятия и указывать для создаваемого задания конкретное подразделение.

Рис. 48. Подразделение, для которого создаётся задание

Рис. 48. Подразделение, для которого создаётся задание

После создания задания обратите внимание на колонки Состояние и Дата запуска. В них появятся значение «3. Планирование» и дата выдачи указания о начале производства соответственно (Рис. 49).

Рис. 49. Задание для производства создано

Рис. 49. Задание для производства создано

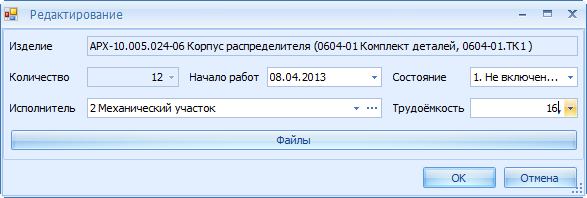

Поскольку технологическая информация на «минимальном» уровне никак не используется, плановая трудоёмкость созданных заданий, скорее всего, будет равна нулю. Если только вы предварительно не использовали механизм укрупнённого нормирования и не рассчитали или просто ввели в программу соответствующие значения (общую трудоёмкость изготовления изделий). Но если это нужно, то вы можете задать плановую трудоёмкость работ вручную. Для этого дважды щёлкните мышью на нужной строчке в окне График производства. Откроется окно редактирования задания (Рис. 50). В нём можно:

- ввести или изменить общую плановую трудоёмкость работ по изготовлению соответствующей партии изделий;

- изменить плановую дату начала работ;

- изменить исполнителя задания (подразделение);

- открыть связанные с соответствующим изделием файлы, например, чертёж (если они были предварительно добавлены в базу данных VOGBIT).

Рис. 50. Редактирование задания на "минимальном" уровне

Рис. 50. Редактирование задания на "минимальном" уровне

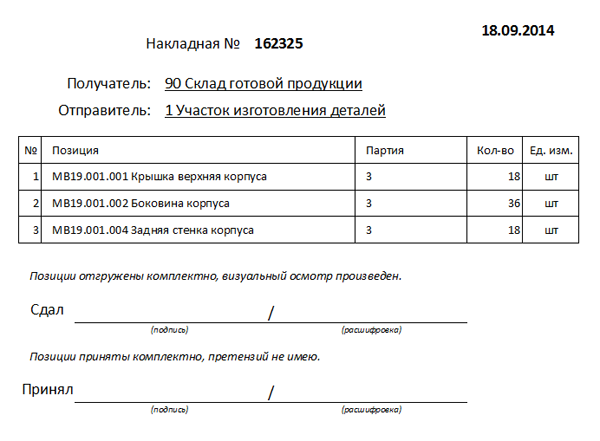

Создав в программе задание для производства, распечатайте его. Для этого используйте функцию Отчёты(Рис. 51).

Рис. 51. Формирование задания в виде документа

Рис. 51. Формирование задания в виде документа

Полученный документ (Рис. 52) можно распечатать и отдать ответственному руководителю или специалисту для исполнения. Его же удобно использовать и для обратной связи. Вручную вносить отметки о готовности соответствующей продукции и затем возвращать документ вместе с этим отметками в качестве отчёта о выполнении задания.

Рис. 52. Задание для производства на "минимальном" уровне

Рис. 52. Задание для производства на "минимальном" уровне

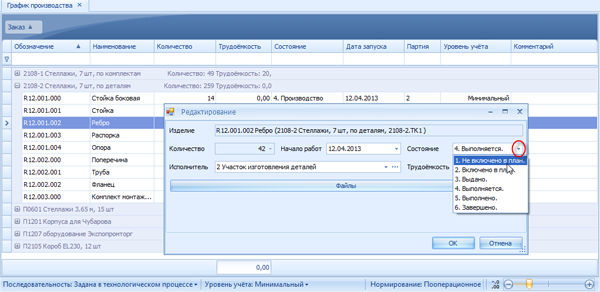

В программе вы можете отмечать состояние изготовления соответствующих партий продукции. Если работы в цехе начались, то выделите в окне График производства соответствующие строчки и нажмите  Изменить состояние(Рис. 53).

Изменить состояние(Рис. 53).

Рис. 53. Внесение отметки о продвижении работ на "минимальном" уровне

Рис. 53. Внесение отметки о продвижении работ на "минимальном" уровне

Данная функция позволяет в упрощённом варианте, как бы, «передвигать» в окне График производства соответствующие партии изделий в следующее состояние. Из «Планирование» - в «Производство». Из «Производство» - в «Готово».

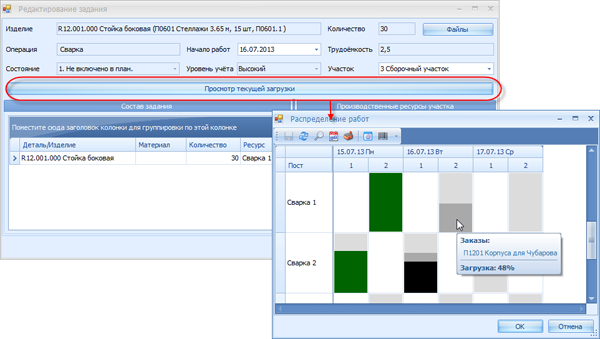

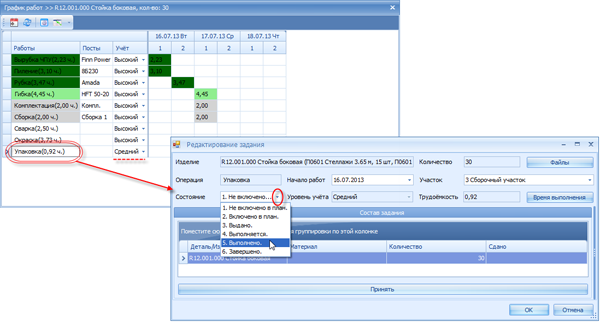

Минимальный уровень учёта не подразумевает ни абсолютно точной связи информации в окне График производства с реальной ситуацией в цехе непосредственно в настоящий момент времени, ни причастности большого числа людей к появлению и к использованию этой информации. Пользователь сам изменяет состояние позиций Графика производства в VOGBIT как считает нужным и когда считает нужным. При таком режиме работы вполне логично, что удалить созданные задания для производства почти так же легко, как и создать их. Для удаления ранее созданных заданий выделите соответствующие строчки и нажмите  Удалить задания. Единственное ограничение13 присущее «минимальному» уровню – удалить задания можно, только если они находятся в начальном состоянии, т.е. не было отмечено, что партия продукции в производстве или уже изготовлена. Если вы вносили подобные отметки, но хотите аннулировать всю эту информацию и всё-таки удалить задание, то дважды щёлкните мышью на нужной строчке в окне График производства и в окне редактирования задания установите его в состояние «1. Не включено в план» (Рис. 54). После этого вернитесь в окно График производства и теперь нажимайте

Удалить задания. Единственное ограничение13 присущее «минимальному» уровню – удалить задания можно, только если они находятся в начальном состоянии, т.е. не было отмечено, что партия продукции в производстве или уже изготовлена. Если вы вносили подобные отметки, но хотите аннулировать всю эту информацию и всё-таки удалить задание, то дважды щёлкните мышью на нужной строчке в окне График производства и в окне редактирования задания установите его в состояние «1. Не включено в план» (Рис. 54). После этого вернитесь в окно График производства и теперь нажимайте  Удалить задания.

Удалить задания.

Рис. 54. Возвращение задания в начальное состояние для удаления

Рис. 54. Возвращение задания в начальное состояние для удаления

Даже на «минимальном» уровне учёта, можно использовать режим График производства для получения разного рода отчётов о текущем состоянии производства. Например, сгруппируйте данные по колонке Заказ, и затем по колонке Состояние (Рис. 55). Так вы можете увидеть сводную картину по заказу: что ещё не начали изготавливать, что в работе, что уже сделано. Убрав группировку по заказам, вы получите более общую картину. Можно открыть группу «Производство», чтобы увидеть, что сейчас итого находится в незавершённом производстве, и когда было запущено.

Рис. 55. Состояние работ по заказу

Рис. 55. Состояние работ по заказу

Также может оказаться полезной группировка по колонке Дата. Она позволяет, к примеру, просматривать состояние выполнения заданий, сгруппировав их по дням, когда эти задания были выданы (Рис. 56).

Рис. 56. Выполнение заданий по датам

Рис. 56. Выполнение заданий по датам

С помощью строки быстрого поиска (фильтра) вы можете мгновенно выбрать в общем списке интересующее Вас изделие или заказ (Рис. 57).

Рис. 57. Информация только по интересующим изделиям

Рис. 57. Информация только по интересующим изделиям

Помимо описанных выше базовых функций даже на «минимальном» уровне в режиме График производства вы можете также:

- разделять большую партию изделий в заказе на несколько более мелких;

- устанавливать очерёдность изготовления и управлять ею;

- создавать и распечатывать документы для получения под выданное задание на складе необходимых материалов и комплектующих14;

- раскрашивать и сортировать позиции плана по важности на текущий момент в соответствии с заданными сроками изготовления;

- оформлять сдачу готовой продукции на склад;

- просматривать чертежи и другие файлы, связанные с выпускаемой продукцией.

Подробнее об этом можно прочитать в разделе «Дополнительные возможности» настоящего руководства.

«Средний» уровень предоставляет пользователю достаточно широкий диапазон вариантов использования программы. С одной стороны, он во многом напоминает «минимальный». Особенно в том, что касается нетребовательности к общему уровню организации процесса и к глубине интеграции программы в реальное производство. В простейшем случае, при выборе «среднего» уровня система может точно так же, как на «минимальном» уровне, применяться скорее в роли «электронного блокнота», чем среды совместной работы. Только на «среднем» уровне этот «блокнот» будет обладать несколько расширенными возможностями. С другой стороны, при желании, тот же «средний уровень» уже позволяет организовывать рабочие места непосредственно на участках, отслеживать движение объектов производства по технологическому маршруту в режиме близком к реальному времени и др.

При выборе «среднего» уровня учёта вы сможете в полном объёме решать те же задачи, которые были описаны в разделе, посвящённом «минимальному» уровню, и дополнительно к этому:

- создавать задания для производства с указанием маршрута обработки и трудоёмкости работ;

- при использовании метода планирования и учёта «по комплектам» 15 формировать

с помощью программы общие задания с указанием вида обработки (технологической операции) и списком деталей на нужное количество комплектов;

- учитывать отдельно выполнение каждой технологической операции в соответствии с маршрутом изготовления продукции.

На «среднем» уровне для работы вам уже понадобится информация о технологии изготовления. Хотя бы в простейшем виде (маршрут), но она должна присутствовать для всех изделий (узлов, деталей) собственного изготовления16. Ввести нужные данные в программу не представляет сложности. Благодаря специальным режимам (Состав изделия, Технология, Технология подробно) сделать это можно очень быстро. Подробнее об этом смотрите в следующей документации:

Откройте окно График производства и убедитесь, что у вас выбран «средний» уровень учёта (Рис. 58).

Рис. 58. Выбор "среднего" уровня учёта

Рис. 58. Выбор "среднего" уровня учёта

Выделите позиции, которые следует запустить в производство, и нажмите  Создать задания (Рис. 59).

Создать задания (Рис. 59).

Рис. 59. Создание заданий для производства

Рис. 59. Создание заданий для производства

Обратите внимание, в отличие от «минимального» уровня учёта теперь после создания заданий в окне График производства заполняется, в том числе, и колонка Трудоёмкость (Рис. 60). Она показывает общий плановый объём работ по изготовлению соответствующей партии продукции (суммарную трудоёмкость заданий, которая вычисляется исходя из технологического процесса и с учётом выбранного способа нормирования).

Рис. 60. Плановая трудоёмкость созданных заданий для производства

Рис. 60. Плановая трудоёмкость созданных заданий для производства

Ещё одно отличие от «минимального» уровня: теперь для каждой выбранной партии изделий при запуске её в производство уже создаётся не одно общее задание на изготовление, а столько, сколько требуется выполнить отдельных операций (этапов обработки) в соответствии с технологическим процессом. С указанием участка (места выполнения) и трудоёмкости отдельно для каждой операции17. Соответственно, и документ типа «производственное задание» теперь можно сформировать с уже более информативным содержанием. Используйте стандартную функцию Отчёты, но теперь выберите какой-нибудь шаблон задания с указанием маршрута обработки (Рис. 61).

Рис. 61. Оформление задания для производства в виде документа

Рис. 61. Оформление задания для производства в виде документа

На Рис. 62 показан пример получившегося документа. Использован шаблон «Производственное задание, тип 3» из демонстрационной базы данных.

Рис. 62. Производственное задание с указанием маршрута обработки

Рис. 62. Производственное задание с указанием маршрута обработки

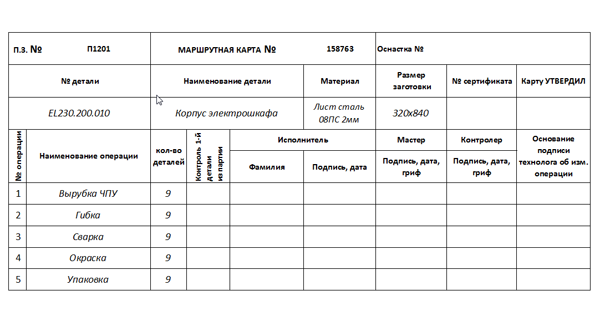

Кроме того, с помощью той же функции Отчёты теперь можно формировать из режима График производства и документы вида «Маршрутный лист»18 (Рис. 6319), которые широко применяются при традиционном, «бумажном» варианте учёта производства для фиксации факта выполнения работ, исполнителя, даты выполнения и т.п.

Рис. 63. Документ вида "Маршрутный лист"

Рис. 63. Документ вида "Маршрутный лист"

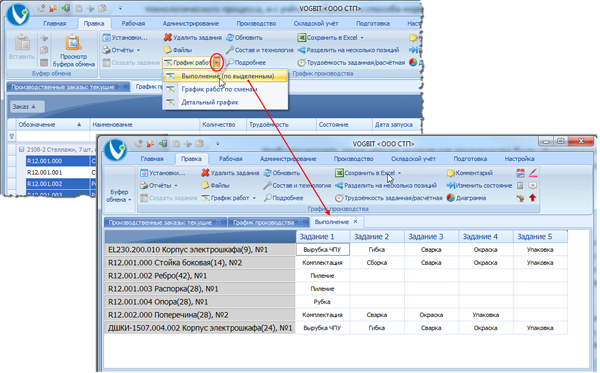

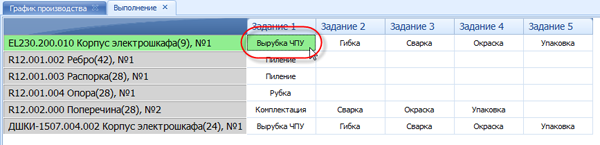

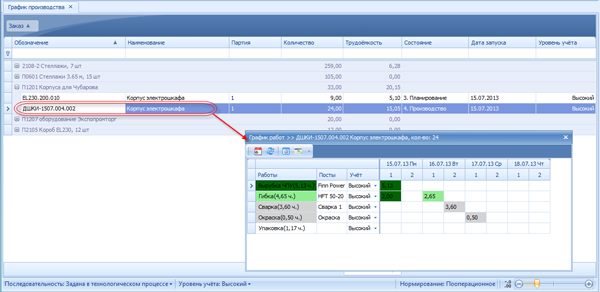

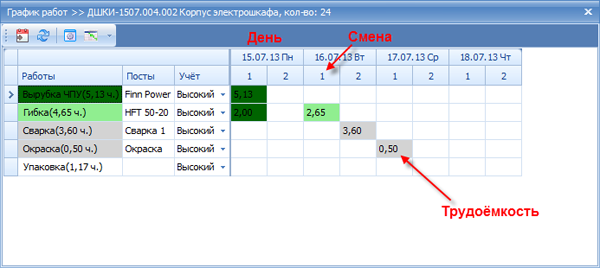

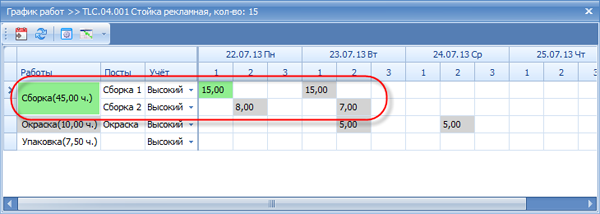

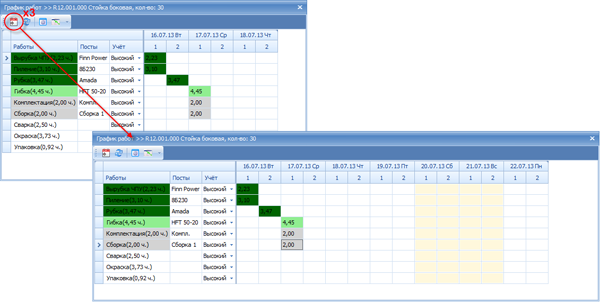

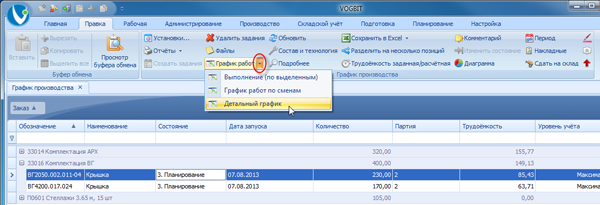

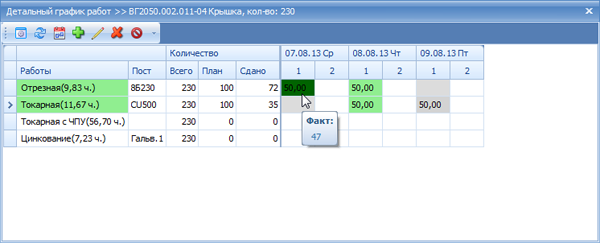

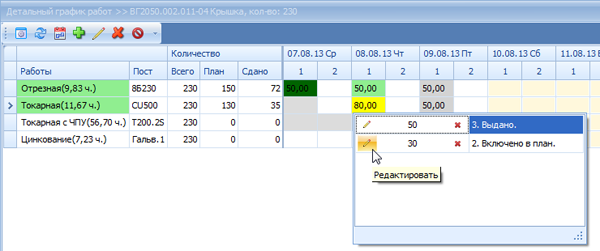

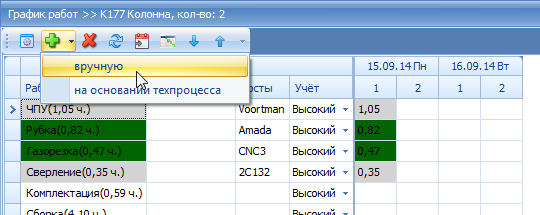

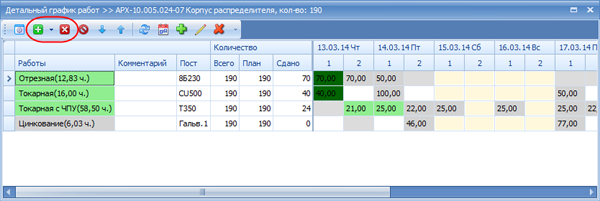

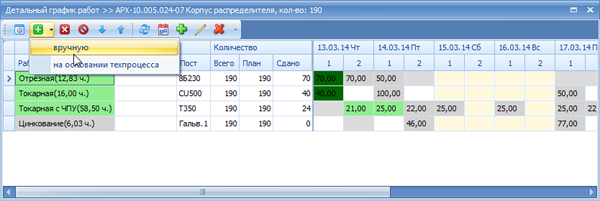

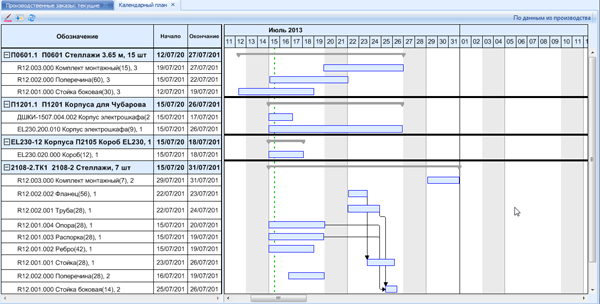

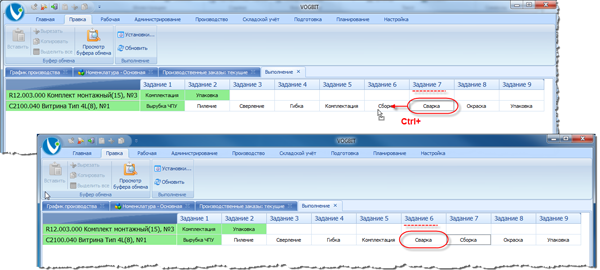

Чтобы увидеть сформированные для производства задания на экране, выделите в окне График производства нужные строчки и затем в выпадающем меню функции  График работ (Рис. 64), выберите Выполнение (по выделенным).

График работ (Рис. 64), выберите Выполнение (по выделенным).

Рис. 64. Режим Выполнение

Рис. 64. Режим Выполнение

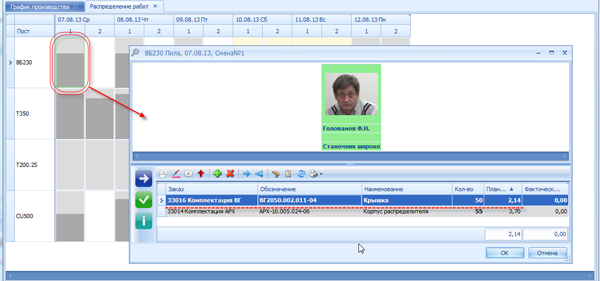

В левой части окна Выполнение отображается список выбранных позиций плана производства (изделия из Графика производства, которые вы выделили): обозначение и наименование продукции, количество в партии (в скобках) и номер партии. Справа – созданные на основании технологического процесса задания на выполнение работ по изготовлению соответствующей продукции (маршрут).

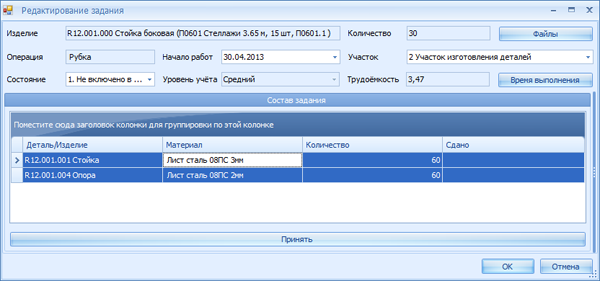

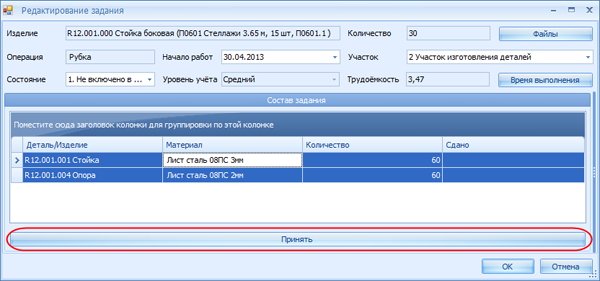

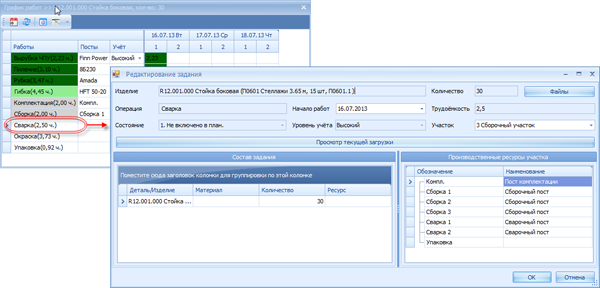

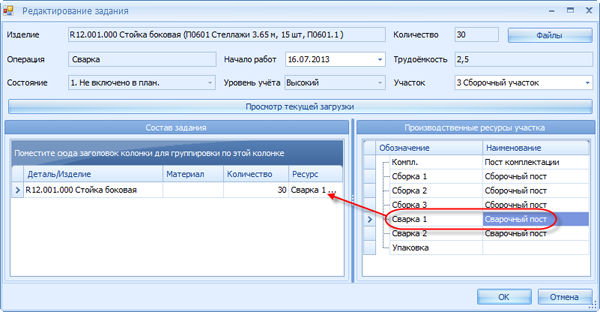

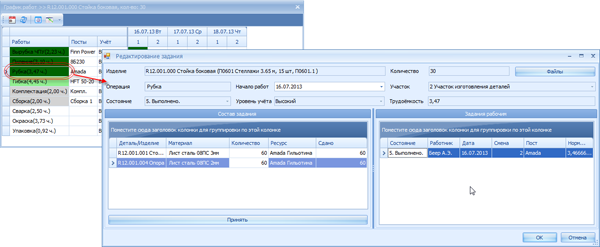

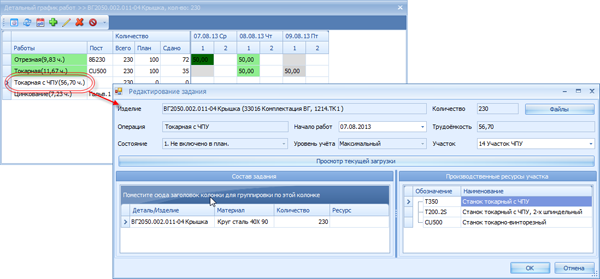

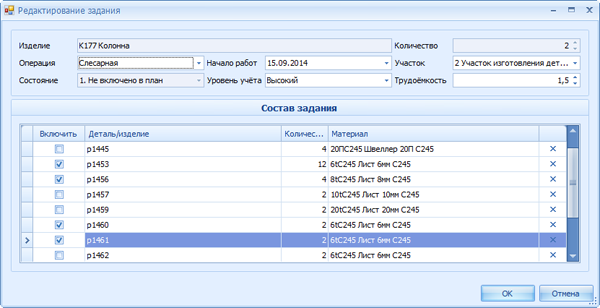

Дважды щёлкните мышью на любой операции. Откроется окно редактирования задания для производства характерное для «среднего» уровня учёта (Рис. 65). Как видите, в нём уже несколько больше информации, чем в аналогичном окне на «минимальном» уровне (Рис. 50).

Рис. 65. Окно редактирования задания для производства

Рис. 65. Окно редактирования задания для производства

В верхней части представлена общая информация о выбранном задании:

- Изготавливаемая продукция (в скобках также указан производственный заказ);

- Общее количество изделий в партии;

- Название выполняемой технологической операции;

- Дата выдачи задания;

- Производственный участок, где выполняются работы;

- Рассчитанная плановая трудоёмкость работ;

- Текущее состояние выполнения задания.

Ниже расположена область Состав задания. В ней указано, какие конкретно изделия или детали должны быть сданы (обработаны) при выполнении этого задания, а также, сколько из них уже сдано на текущий момент. В случае если используется метод планирования и учёта производства «по комплектам», одно задание может включать в себя сразу несколько различных деталей. На Рис. 65 показан как раз такой случай. В рамках изготовления тридцати комплектов «Боковых стоек» (изделие R12.001.000) на участке изготовления деталей следует вырубить 60 шт заготовок для детали «Стойка» (номер чертежа R12.001.001, материал - стальной лист 3мм) и 60 шт для детали Опора (номер чертежа R12.001.004, материал - стальной лист 2 мм).

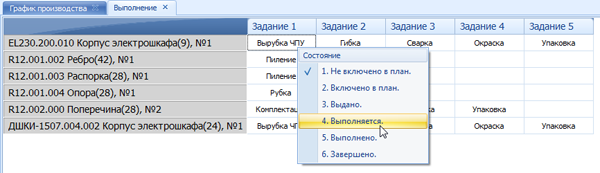

Вернёмся к окну Выполнение (Рис. 64). Такой вариант представления информации может использоваться при выборе не только на «среднего» уровня учёта, но также и «высокого» или «максимального». Он очень удобен, когда нужно наглядно представить текущее состояние производства не по отдельно взятой партии продукции, а в целом, одновременно по множеству разных, запущенных в производство изделий. Для «среднего» же уровня учёта, окно Выполнение и вовсе является одним из основных рабочих инструментов в режиме График производства. В нём вы можете не только видеть список работ, но и отмечать, какие из них выполнены.

Нажмите правую кнопку мыши на любом задании (операции), чтобы вызвать контекстное меню (Рис. 66) и измените состояние задания. На «среднем» уровне учёта таким простейшим образом вы можете отмечать ход продвижения соответствующих работ в цехах.

Рис. 66. Отметка о текущем состоянии работ

Рис. 66. Отметка о текущем состоянии работ

В контекстном меню перечислены все состояния, которые может принимать задание для производства, и вы можете выбрать любое из них. Большая часть из этих возможных состояний, на самом деле, нужны и используются на более высоких уровнях, где процесс планирования и отслеживания производства более детализированный. Но для универсальности в данном случае также перечислены все состояния, какие могут быть. Что касается «среднего» уровня, то в реальности из всех этих состояний, обычно, используют только два: «Не включено в план» (начальное) и «Выполнено» (конечное). Т.е. отмечают таким образом «не сделано» / «сделано». В то же время, в случае сложных и длительных по времени технологических процессов и на среднем уровне может быть удобно использовать и промежуточные варианты. Например:

- состояние «Включено в план» - так можно отметить, что работы пока ещё не начаты, но уже всё готово для того, чтобы их начать (к примеру, потупила заготовка и т.п.).

- состояние «Выполняется» позволяет показать, что в настоящий момент соответствующие работы уже ведутся в цехе, но пока ещё не закончены.

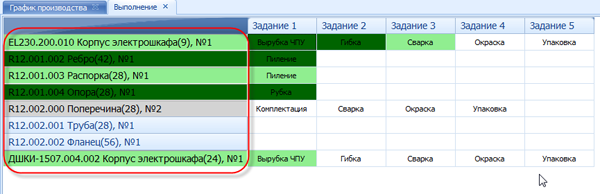

При изменении состояния задания на экране изменяется его цвет (Рис. 67):

- серый – «включено в план»;

- светло-зелёный – «выполняется»;

- тёмно-зелёный – «выполнено»;

- красный – «завершено» (задание до конца не выполнено, но по каким-либо причинам дальнейшие работы по нему были прекращены).

Рис. 67. Состояние выполнения задания видно по цвету

Рис. 67. Состояние выполнения задания видно по цвету

Изменяется и цвет для самих партий изделий, которые указаны в левой части окна Выполнение. В зависимости от того, как, в целом, продвигаются работы по изготовлению соответствующей продукции (Рис. 68). Позиции плана, по которым пока даже не созданы задания (не запущенные в производство) вообще не закрашены. Серым отмечены партии изделий, по которым есть задания для производства, но пока нет никаких отметок об их выполнении (команда на запуск была, но пока не изготавливается). Светло-зелёным помечены позиции, находящиеся в незавершённом производстве (в работе). Тёмно-зелёным – готовые.

Рис. 68. Выделение партий изделий разными цветами в зависимости от общего состояния работ

Рис. 68. Выделение партий изделий разными цветами в зависимости от общего состояния работ

Партия изделий считается готовой, когда выполнены все технологические операции, связанные с её изготовлением.

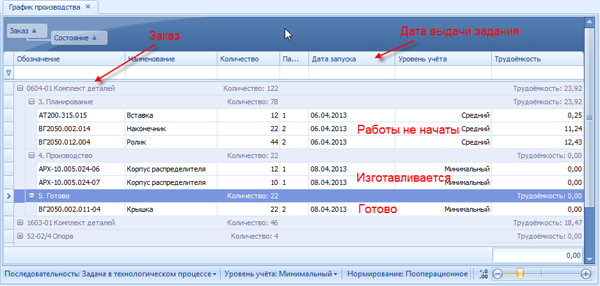

Изменяется по мере внесения отметок о выполнении работ и информация в основном окне График производства (Рис. 69). Если задания выданы, но никаких данных об их выполнении пока не внесено, то в колонке Состояние напротив соответствующей партии продукции будет стоять «Планирование». Состояние «Производство» свидетельствует о том, что какие-то работы уже начались или даже выполнены, но весь маршрут партия изделий ещё не прошла. Т.е. находится где-то в производстве. Для полностью изготовленной продукции отображается значение «Готово». Если на «минимальном» уровне учёта это общее состояние здесь же (в основном окне График производства) и переключалось, то на «среднем» уровне отметки вносятся, как показано выше, уже по отдельным технологическим операциям (по мере обработки в соответствии с техпроцессом). При желании можно так организовать работу с программой, что отмечаться это будет непосредственно на производственных участках. Благодаря максимально простому пользовательскому интерфейсу от работников не потребуется для этого каких-то особенных навыков или подготовки.

Рис. 69. Общее состояние на текущий момент (что в производстве, что готово)

Рис. 69. Общее состояние на текущий момент (что в производстве, что готово)

В результате, на «среднем» уровне учёта в основном окне График производства (Рис. 69) руководитель уже может увидеть консолидированную информацию – что находится в производстве, что пока ещё не запущено, что уже готово. При помощи группировки и панели быстрого поиска (фильтра), используя те же приёмы, что были описаны в предыдущей главе, можно мгновенно найти нужную позицию в общем плане. А если требуется более детальная информация, например, на какой именно стадии обработки сейчас находятся изделия, то можно перейти в режим Выполнение (Рис. 64). Порядок поступления в программу соответствующей информации можно выбрать различный. Заинтересованный руководитель может самостоятельно вносить данные. Например, собирая для этого из цехов с установленной периодичностью рапорты или любые другие документы с отметками о том, какие из выданных заданий уже выполнены. Может заниматься этим и специально выделенный сотрудник, отвечающий за контроль производства (например, инженер производственно-диспетчерской службы). А можно и вынести рабочие места непосредственно на участки, чтобы информация ежедневно вносилась по месту выполнения работ и готовая уже «стекалась» к руководителю.

Если Вы хотите удалить созданные в программе задания для производства, то на среднем уровне сделать это всё ещё достаточно просто20. Сам порядок удаления описан в настоящем руководстве выше (Раздел «Задания для производства» - «Удаление заданий»). Единственная особенность «среднего» уровня заключается в том, что если Вы вносили какие-либо отметки о выполнении (Рис. 66), то перед удалением нужно обязательно вернуть все соответствующие задания в первоначальное состояние (т.е. «Не включено в план»).

В завершении рассмотрим несколько дополнительных функций, предназначенных именно для «среднего» уровня учёта, которые позволяют при необходимости ещё немного расширить возможности программы.

Откройте ещё раз окно «Выполнение» (Рис. 64). Дважды щёлкните на любой операции, чтобы перейти к редактированию соответствующего задания. Обратите внимание на кнопку Принять в нижней части окна (Рис. 70).

Рис. 70. Кнопка для внесения отметки о сданном количестве деталей (при выполнении отдельной технологической операции) на "среднем" уровне учёта

Рис. 70. Кнопка для внесения отметки о сданном количестве деталей (при выполнении отдельной технологической операции) на "среднем" уровне учёта

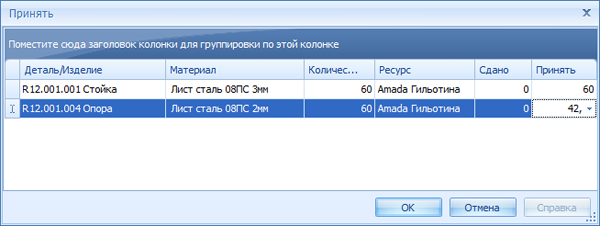

С помощью этой функции можно отмечать, сколько и каких деталей на текущий момент уже сдано (принято) в рамках выполнения соответствующего задания. Выделите в области Состав задания нужные строчки (детали) и нажмите кнопку Принять (Рис. 70). Откроется окно, как показано на Рис. 71.

Рис. 71. Отметка о количестве сданных (принятых) деталей

Рис. 71. Отметка о количестве сданных (принятых) деталей

Основная информация в нём:

- Деталь/изделие – обозначение и наименование изготавливаемой детали (изделия);

- Количество – общее количество, которое должно быть изготовлено (обработано) в рамках данного задания;

- Сдано– количество, сданное к текущему моменту.

- Принять –количество, сколько принимается сейчас.

Колонка Материал (детали) выводится для справки, а также для возможности группировки (деталей по материалам). Она бывает очень полезна в случае обработки/изготовления большой номенклатуры разных деталей в рамках одного общего задания. Колонка Ресурс (конкретный пост, на котором выполняется обработка) может быть важна при более высоком уровне учёта, а на «среднем» уровне учёта фактически никак не используется.

В колонке Принять, следует ввести соответствующее количество (сколько деталей сдаётся). По умолчанию (при открытии окна) в колонке Принять устанавливается значение равное разнице между общим количеством деталей в задании количеством уже сданных (может быть откорректировано). По нажатию кнопки Ок информация сохраняется в базе данных системы.

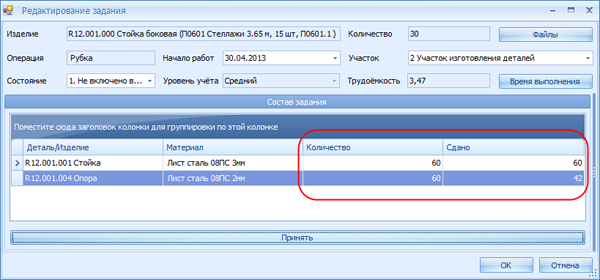

Рис. 72. Информация о количестве сданных деталей

Рис. 72. Информация о количестве сданных деталей

В исходном окне редактирования задания (Рис. 72) общее количество сданных деталей выводится в соответствующей колонке (Сдано). В рассматриваемом примере (на рисунке) в рамках задания обрабатываются детали «Стойка» и «Опора». Детали «Стойка» сданы уже все, детали «Опора» - сдано 42 шт. из 60.

На «среднем» уровне учёта указанная информация (количество деталей из партии сданных на текущий момент в рамках выполнения отдельной технологической операции) носит исключительно справочный характер21. Вносить её необязательно. На общее состояние задания (Рис. 66, Рис. 67) она никак не влияет. Предусматривается использование этих данных только в качестве полезной дополнительной информации для тех, кто следит за ходом производственного процесса. Чтобы ничего не забыть, чтобы более наглядно видеть, что уже сделали, а что ещё нет.

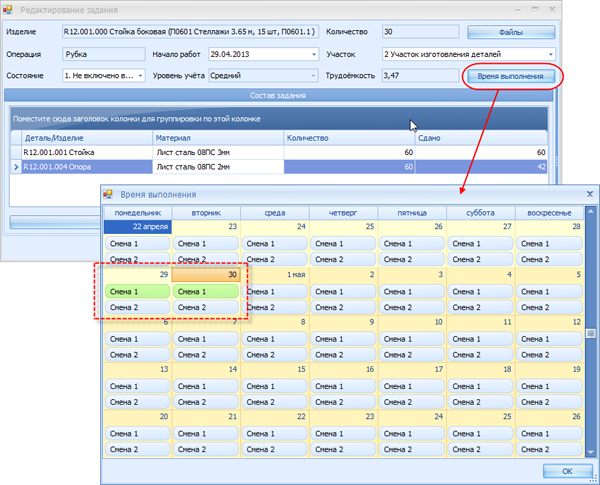

Ещё одной дополнительной возможностью является внесение отметок о времени (дате) выполнения задания. «Средний» уровень, как уже неоднократно упоминалось, не предполагает высокой детализации22. В частности, привязки выполнения отдельных заданий к конкретным дням, сменам, рабочим местам. Однако, даже при таком упрощённом учёте производства иногда бывает полезно зафиксировать день и смену, когда выполнялось та или иная работа. Для такого случая предусмотрена функция Время выполнения. Соответствующая кнопка в окне редактирования задания расположена справа, над областью Состав задания (Рис. 73).

Рис. 73. Внесение информации о дате и смене, когда выполнялась работа на "среднем" уровне учёта

Рис. 73. Внесение информации о дате и смене, когда выполнялась работа на "среднем" уровне учёта

В календаре можно отметить, в какой день и смену выполнялась работа. Для этого просто нажмите мышью на соответствующую смену (Рис. 73). Точно так же в этом окне можно и снять ранее внесённые отметки.

Полезная информация:

Если вы используете «средний» уровень учёта, но при этом вносите отметки о времени выполнения работ, как показано выше, то такие задания (для которых отмечено время выполнения) будут отображаться в режиме Статистика производства. Благодаря этой особенности, хотя режим Статистика производства и предназначен для «высокого» и «максимального» уровней учёта, опытные пользователи могут получить для себя много дополнительных возможностей и на «среднем» уровне. Например, составлять отчёты о том, какие изделия находились на определённой стадии обработки в заданный день и т.п.

Сдачу готовой продукции на склад, если это нужно, на «среднем» уровне учёта также удобнее всего оформлять из окна График производства. Подробнее об этой функции смотрите в соответствующем разделе настоящего руководства (раздел «Дополнительные возможности»). Там же описаны и прочие функции, которые доступны независимо от выбранного уровня учёта (например, разделение одной большой партии изделий на несколько боле мелких, просмотр чертежей или других связанных файлов и т.п.).

Высокий уровень принципиально отличается от «минимального» и «среднего», в первую очередь, самим подходом к использованию программы.

«Минимальный» и «средний» уровни ориентированы на применение:

- в небольшом или несложном производстве;

- в условиях, когда требуются быстрые улучшения, а общий уровень организации производства невысок;

- в качестве первого шага при внедрении новой системы управления, для последующего перехода к «высокому уровню».

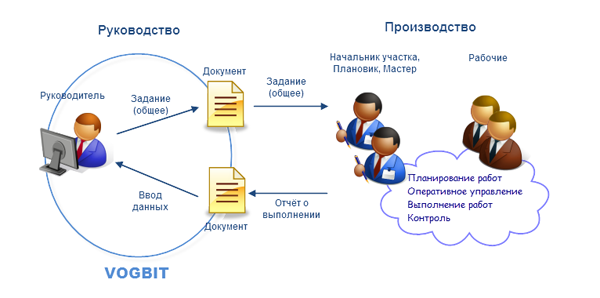

Применение VOGBIT в данном случае позволяет упорядочить процесс в целом, а также оптимизировать деятельность "вокруг" производства на уровне цеха. Например, обеспечить скоординированную работу механических и сборочных цехов, привести закупки материалов и комплектующих в соответствие с реальными потребностями производства и т.п. "Изнутри" в самом производстве при выборе «минимального» или «среднего» уровня изменения не столь значительны. Упорядочивается выдача общих заданий производственным подразделениям и контроль их выполнения. Прозрачность происходящего повышается, но только до некоторой степени. Изменения в организации работы непосредственно на участках (уровень мастеров, рабочих) минимальны23. Схематично такой вариант применения программы показан на Рис. 7424.

Рис. 74. "Минимальный" или "средний" уровень учёта

Рис. 74. "Минимальный" или "средний" уровень учёта

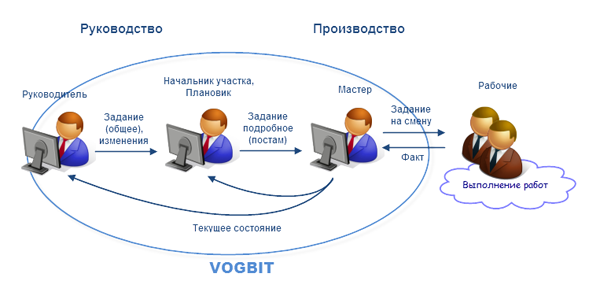

«Высокий» уровень предполагает значительно более глубокую интеграцию программы в реальный производственный процесс. Система VOGBIT в данном случае является одним из основных инструментов организации работы не только для руководителя, но и для всех участников вплоть до сменного мастера. Такой вариант применения программы схематично показан на Рис. 75.

Рис. 75. "Высокий" уровень учёта

Рис. 75. "Высокий" уровень учёта

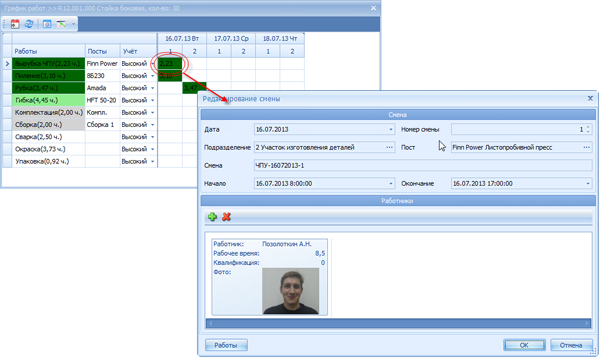

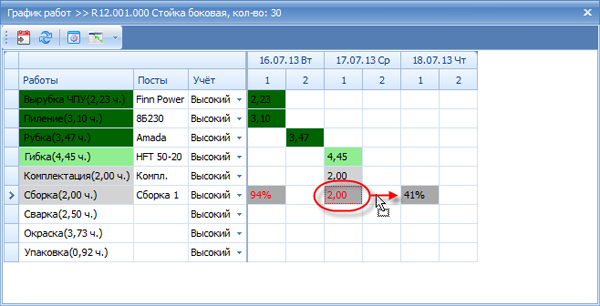

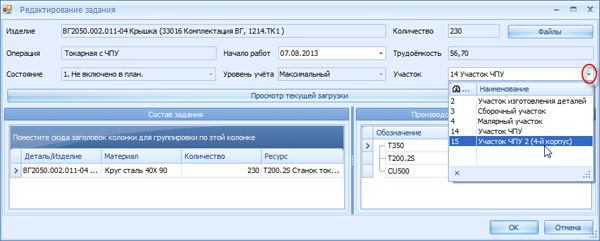

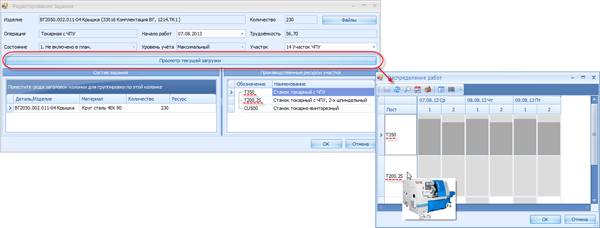

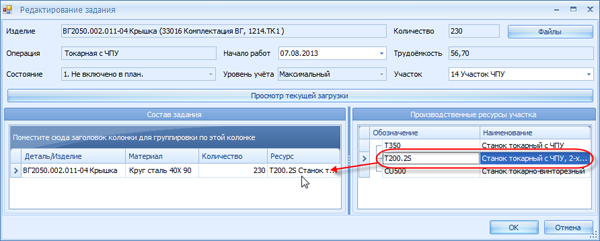

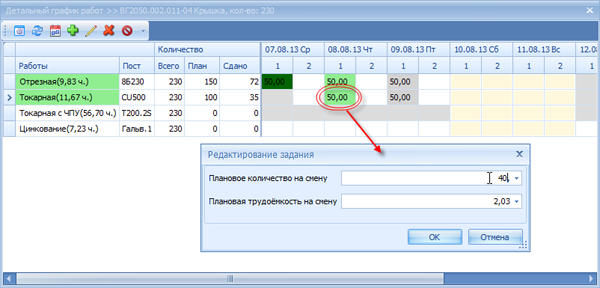

При выборе «высокого» уровня с помощью VOGBIT уже не просто создаются общие задания для производства, но и на их основе формируются задания для отдельных постов (единиц оборудования, рабочих мест) на конкретный день и смену, выдаются задания конкретным рабочим, детально фиксируется выполнение работ.