Обеспеченность

Подробное руководство по режиму «Обеспеченность». Предназначение, принцип работы, основные функции и дополнительные возможности, примеры.

Подробное руководство по режиму «Обеспеченность». Предназначение, принцип работы, основные функции и дополнительные возможности, примеры.

Предварительно рекомендуется изучить следующую документацию:

VOGBIT. Руководство по работе с демонстрационной версиейVOGBIT. Термины и определения

VOGBIT, Руководство пользователя

В этом руководстве подробно описывается работа с режимом Обеспеченность системы управления производством VOGBIT: предназначение и принцип работы, основные функции, дополнительные возможности, примеры, настройки.

Руководство предназначено для пользователей уже владеющих базовыми навыками работы в системе VOGBIT. Если вы пока ещё только начинаете знакомиться с программой, то рекомендуем вам сначала обратить внимание на следующую документацию:

- Руководство по изучению демонстрационного примера (общее) или отдельное Руководство по изучению демонстрационного примера «Металлоконструкции»

- Руководство пользователя

- Термины и определения

Режим «Обеспеченность» предназначен, в первую очередь, для планирования закупок и производства с учётом имеющихся складских запасов и реальных потребностей предприятия в материалах и комплектующих (как покупных, так и собственного производства). В частности, используя режим Обеспеченность, можно решать следующие задачи:

- Контролировать соответствие текущих потребностей производства и имеющихся складских запасов;

- Определить, обеспечен ли конкретный заказ или изделие: все ли имеются на складе нужные материалы и комплектующие;

- Определить обеспеченность в целом плана производства: все ли нужные материалы и комплектующие есть на складе в достаточном количестве, чего не хватает и сколько;

- Формировать заявки на приобретение недостающих материалов и комплектующих;

- Формировать заказы на производство необходимого количества деталей и узлов собственного производства;

Предприятия, где производство работает на склад, откуда затем уже продукция отгружается по заявкам покупателей, могут с помощью режима Обеспеченность также формировать и корректировать план производства готовой продукции с учётом имеющихся заказов, остатков готовой продукции на складе и в незавершённом производстве.

VOGBIT – это информационная система для коллективной работы в режиме реального времени. При правильном применении программы с ней одновременно работают различные подразделения и сотрудники предприятия, решая каждый свои задачи. В том числе отдел снабжения, планово-производственный отдел, линейный персонал (управление производством), кладовщики, инженерно-техническая служба и др. Режим Обеспеченность консолидирует необходимую информацию, которая рождается в разное время и в разных местах предприятия с целью получения общей картины. А именно:

- имеющиеся заказы на продукцию предприятия, а также что по ним уже было отгружено;

- имеющиеся заявки на материалы и комплектующие для производства, что и в каком количестве уже выдавалось по этим заявкам, а также было ли что-нибудь возвращено обратно на склад (не использовано);

- текущие остатки на складах (готовая продукция, детали, узлы, материалы, комплектующие);

- нормативы по поддержанию неснижаемых остатков (минимального количества на складе той или иной позиции);

- количество уже заказанных покупных материалов и комплектующих (с учётом уже поступивших по частично закрытым заявкам);

- количество деталей, узлов и изделий в незавершённом производстве, а также запланированных для изготовления в ближайшее время;

- плановые потери при доставке или производстве (например, потери на разрушающий контроль, потери при транспортировке, среднестатистический процент брака и т.п.).

Объединив все эти данные, программа вычисляет и показывает пользователю итоговую информацию:

- какие позиции в текущей ситуации необходимо докупить или изготовить и в каком минимальном количестве;

- какие позиции, наоборот, и так уже имеются в количестве, превышающем текущие потребности.

Рис. 1. Общий принцип работы режима обеспеченность

Рис. 1. Общий принцип работы режима обеспеченность

Режим Обеспеченность отображает все происходящие изменения в реальном времени. Например, как только очередная партия материала от поставщика будет принята на складе, это мгновенно отразится в окне Обеспеченность на показателях связанных с потребностями производства в данном материале. Как только будет сформирован очередной производственный заказ на изготовление определённой номенклатуры деталей, эти данные сразу же будут учтены в окне Обеспеченность в приложении к потребностям сборочного производства в соответствующих деталях. И т.д.

В совокупности все описанные выше возможности позволяют значительно повысить эффективность работы производственного предприятия за счёт рационального использования имеющихся средств, минимизации потерь и простоев из-за отсутствия необходимых материалов или комплектующих, разумного снижения объёмов складских запасов и незавершённого производства, высокой скорости реакции на внутренние и внешние изменения.

Однако, нужно понимать, что на практике режим Обеспеченность – это один из последних модулей программы по очерёдности запуска в эксплуатацию. Переходить к его реальному применению возможно только в тот момент, когда с использованием VOGBIT уже организованы следующие процессы:

- выдача заданий производственным подразделениям и контроль выполнения этих заданий;

- формирование заявок для получения на складе материалов и комплектующих, необходимых для выполнения выданных заданий;

- отпуск со склада материалов и комплектующих для производства;

- оформление поступления на склад приобретённых материалов и комплектующих;

- оформление сдачи из производства на склад готовых изделий (отдельных узлов и деталей, если требуется их учёт).

В результате вышеуказанных процессов формируется исходная информация для работы режима Обеспеченность. Только полнота, достоверность и своевременность поступления соответствующих данных обеспечивают практическую ценность сведений, получаемых с помощью режима Обеспеченность.

Для запуска режима Обеспеченность используйте одноимённую кнопку на вкладке меню Складской учёт (Рис. 2).

Рис. 2. Запуск режима Обеспеченность

Рис. 2. Запуск режима Обеспеченность

В качестве отправной точки для расчёта режим Обеспеченность использует имеющиеся в базе данных VOGBIT заявки на получение чего-либо со склада. Это могут быть заявки покупателей (получение готовой продукции), предварительные заявки, лимитно-заборные карты или требования (получение материалов и комплектующих для производства). По всем позициям, указанным в этих заявках, программа проверяет складские остатки, требования к минимальному уровню этих остатков, ожидаемые поступления на склад, уже выданное количество и т.д. Результаты выводятся в окне Обеспеченность (подробнее см. следующий раздел настоящего руководства).

Соответственно, чтобы увидеть в режиме Обеспеченность какие-либо данные, предварительно в программе должна быть зафиксирована потребность в изделиях, материалах или комплектующих путём создания соответствующих заявок, ЛЗК, требований и т.п.1

Если перед запуском режима Обеспеченность специально не выбирать какой-то конкретный заказ или изделие, то расчёт обеспеченности производится по всем имеющимся в базе данных системы и активным на текущий момент заявкам (ЛЗК, требованиям и т.п.). Такой вариант может использоваться, например, для оценки обеспеченности в целом всего текущего плана производства. Включая потребности для выполнения всех заказов, находящихся сейчас в работе.

Если предварительно в окне Производственные заказы выбрать какой-то конкретный заказ (карту заказа) и затем нажать Обеспеченность (Рис. 3), то расчёт обеспеченности будет производиться только для тех заявок (ЛЗК, требований), которые связаны с выдачей материалов и комплектующих для выбранного заказа. Такой вариант можно использовать, например, чтобы проверить, всё ли есть на складе для конкретного заказа (нескольких выбранных заказов).

Рис. 3. Расчёт обеспеченности для отдельного производственного заказа

Рис. 3. Расчёт обеспеченности для отдельного производственного заказа

По аналогии можно запустить расчёт обеспеченности, предварительно выбрав конкретное изделие (партию изделий) в окне График производства (Рис. 4). В этом случае будут учитываться только те заявки, которые связаны с получением материалов для изготовления выбранной позиции графика производства. Такой способ может использоваться, например, в производстве технически сложной продукции, когда комплектация подбирается и выдаётся со склада на каждое изделие отдельно по соответствующей отдельной заявке.

Рис. 4. Расчёт обеспеченности для отдельной позиции графика производства

Рис. 4. Расчёт обеспеченности для отдельной позиции графика производства

Нужно понимать, что если вы хотите выполнять расчёты и анализ отдельно для конкретного заказа или даже изделия, то и сам бизнес-процесс запроса/выдачи материалов со склада для производства должен быть организовать соответствующим образом. Т.е. на получение материалов и комплектующих для каждого заказа (или изделия) должна формироваться отдельная заявка, а не одна общая сразу на множество заказов.

В окне Обеспеченность (Рис. 5) отображается список номенклатуры, которая должна быть выдана со склада для нужд производства, отдела сбыта и др. То есть те изделия, материалы, комплектующие и т.п., учёт которых вы ведёте в программе. Поскольку в реальном производстве такой список может состоять из нескольких сотен или тысяч позиций, для работы с ним предусмотрен целый ряд специальных механизмов быстрого поиска и выборки только интересующей информации. Подробнее эти вопросы рассмотрены в следующем разделе. В этой главе описывается, какая информация представлена в окне Обеспеченность.

Рис. 5. Окно режима Обеспеченность

Рис. 5. Окно режима Обеспеченность

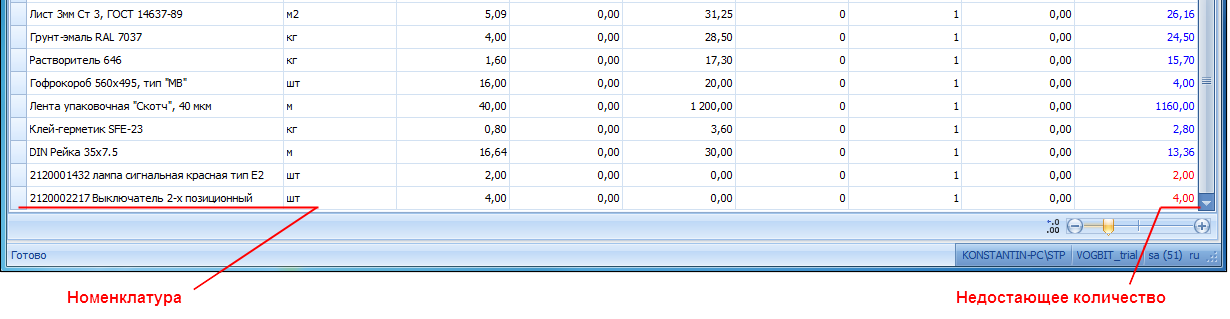

Слева расположен список номенклатуры (материалов, изделий и т.п.). Рядом указано, в какой единице измерения приводится количество соответствующей позиции. Справа, в колонке, которая называется «Запас/Дефицит», показывается, достаточно или нет текущих запасов по соответствующей позиции (Рис. 6). Если имеющегося на складе количества, а также ожидающихся поступлений недостаточно, то недостающее количество («дефицит») отображается красным цветом. Синим цветом показывается расчётный «запас», т.е. количество, которое теоретически должно остаться после выполнения всех имеющихся заявок на соответствующую позицию.

Рис. 6. Основная информация в окне Обеспеченность

Рис. 6. Основная информация в окне Обеспеченность

Также для полноты картины в окне Обеспеченность по каждой позиции представлена информация, на основании чего получается указанное значение «запаса» или «дефицита»:

| Колонка | Содержание |

| Затребовано | Общее количество, сколько материала (изделий, комплектующих) нужно выдать по имеющимся заявкам. |

| Выдано | Сколько материала (изделий, комплектующих) уже выдано на текущий момент по имеющимся заявкам. |

| Остаток | Общее количество материала (изделий, комплектующих) на складе на текущий момент. |

| Неснижаемый остаток | Минимальное количество материала (изделий, комплектующих), которое по нормативам должно всегда оставаться на складе. |

| Коэффициент | Страховой коэффициент, учитывающий плановые потери. |

| Заказано | Количество материала (изделий, комплектующих), которое уже заказано у поставщика или для производства, но пока ещё не поступило на слад или не включено в текущий план производства. |

Неснижаемый остаток позволяет задавать отдельно для каждой номенклатурной позиции норматив, сколько соответствующего материала или изделий должно обязательно оставаться на складе (страховой запас). Не обязательно устанавливать неснижаемый остаток для всех изделий или материалов2, но если он задан, то при расчёте дефицита помимо заявок автоматически учитывается и необходимость пополнения склада в случае, если в итоге остаток упадёт ниже минимального.

Страховой коэффициент позволяет учесть при расчётах запланированные потери. Например, если известно, что для получения 100 годных деталей необходимо в среднем запускать в производство 104 заготовки, то коэффициент будет равен 1,04. По аналогии можно заложить плановые потери и для покупных компонентов (брак, потери при транспортировке и т.п.). Задавать страховой коэффициент не обязательно3, но если он задан, то при формировании заявок на закупку или на производство количество в заявке автоматически корректируется программой с учётом плановых потерь (заказывается немного больше). Также автоматически корректируется при расчёте ожидаемое к поступлению количество (по факту на склад должно поступить немного меньше, чем запустили в производство или заказали).

Если выбрать любую строчку, то в колонках Затребовано, Выдано, Остаток и Заказно справа появляется кнопка  Подробно, с помощью которой можно получить дополнительную информацию. Например, по нажатию на

Подробно, с помощью которой можно получить дополнительную информацию. Например, по нажатию на  Подробно в колонке Затребовано (Рис. 7) открывается «расшифровка», из чего сложилось соответствующее количество. Т.е. список заявок на получение выбранного материала или изделий, с указанием, когда создана заявка, на какой производственный заказ требуется соответствующий материал или изделия и сколько. Информацию по другим колонкам см. в таблице ниже.

Подробно в колонке Затребовано (Рис. 7) открывается «расшифровка», из чего сложилось соответствующее количество. Т.е. список заявок на получение выбранного материала или изделий, с указанием, когда создана заявка, на какой производственный заказ требуется соответствующий материал или изделия и сколько. Информацию по другим колонкам см. в таблице ниже.

Рис. 7. Подробная информация (заявки на получение со склада)

Рис. 7. Подробная информация (заявки на получение со склада)

| Колонка | Информация по кнопке  Подробно Подробно |

| Затребовано | На какие заказы требуется материал (комплектующие), сколько на какой заказ, когда созданы заявки, подразделения получатели, комментарии к заявкам. В случае, если речь идёт о готовой продукции, то список заявок покупателей на соответствующие изделия. |

| Выдано | На какой заказ, когда, кому и сколько выдано материала (изделий, комплектующих). |

| Остаток | На каком складе хранится материал (изделия, комплектующие). |

| Заказано | Когда, сколько и у какого поставщика заказано материала или комплектующих, или когда создана заявка на производство изделий и в каком количестве. |

С помощью кнопки  Учитывать внешние заявки (Рис. 8) можно выбирать, следует ли при расчёте учитывать все заявки на получение чего бы то ни было на складе или только те, что относятся к получению материалов и комплектующих для производства. По умолчанию, при открытии окна Обеспеченность, кнопка

Учитывать внешние заявки (Рис. 8) можно выбирать, следует ли при расчёте учитывать все заявки на получение чего бы то ни было на складе или только те, что относятся к получению материалов и комплектующих для производства. По умолчанию, при открытии окна Обеспеченность, кнопка  Учитывать внешние заявки нажата. Это означает, что при расчёте «дефицита» учитываются, в том числе, заявки покупателей на готовую продукцию, требования, не связанные с каким-либо конкретным производственным заказом, и т.п. Если кнопку

Учитывать внешние заявки нажата. Это означает, что при расчёте «дефицита» учитываются, в том числе, заявки покупателей на готовую продукцию, требования, не связанные с каким-либо конкретным производственным заказом, и т.п. Если кнопку  Учитывать внешние заявки отключить, то расчёт обеспеченности будет производится только по документам, которые непосредственно относятся к производственным заказам.

Учитывать внешние заявки отключить, то расчёт обеспеченности будет производится только по документам, которые непосредственно относятся к производственным заказам.

Рис. 8. Кнопка "Учитывать внешние заявки"

Рис. 8. Кнопка "Учитывать внешние заявки"

В большинстве случаев использование кнопки  Учитывать внешние заявки означает переключение между вариантом показывать «дефицит» только по материалам и комплектующим для производства, или в том числе и по готовой продукции. Последнее актуально для предприятий с мелкосерийным или серийным производством, работающим на склад. Когда план производства формируется, исходя из имеющихся заказов на продукцию и остатков соответствующих готовых изделий на складе (т.е. «дефицита» готовой продукции).

Учитывать внешние заявки означает переключение между вариантом показывать «дефицит» только по материалам и комплектующим для производства, или в том числе и по готовой продукции. Последнее актуально для предприятий с мелкосерийным или серийным производством, работающим на склад. Когда план производства формируется, исходя из имеющихся заказов на продукцию и остатков соответствующих готовых изделий на складе (т.е. «дефицита» готовой продукции).

Кнопка  Учитывать незавершённое производство (Рис. 9) актуальна при расчёте «дефицита» по изделиям, узлам и деталям собственного изготовления. Когда кнопка

Учитывать незавершённое производство (Рис. 9) актуальна при расчёте «дефицита» по изделиям, узлам и деталям собственного изготовления. Когда кнопка  Учитывать незавершённое производство не нажата (по умолчанию), «дефицит» считается только исходя из имеющихся заявок на получение со склада и остатков соответствующих изделий на складе (а также заданного минимального остатка и заявок на приобретение/изготовление, если таковые есть). При нажатой кнопке

Учитывать незавершённое производство не нажата (по умолчанию), «дефицит» считается только исходя из имеющихся заявок на получение со склада и остатков соответствующих изделий на складе (а также заданного минимального остатка и заявок на приобретение/изготовление, если таковые есть). При нажатой кнопке  Учитывать незавершённое производство в расчёт берутся также изделия (узлы, детали), уже запущенные в производство, но ещё не доделанные до конца, а также запланированные к производству в ближайшее время.

Учитывать незавершённое производство в расчёт берутся также изделия (узлы, детали), уже запущенные в производство, но ещё не доделанные до конца, а также запланированные к производству в ближайшее время.

Рис. 9. Учёт при расчёте «дефицита» деталей и узлов, находящихся в производстве

Рис. 9. Учёт при расчёте «дефицита» деталей и узлов, находящихся в производстве

При этом на экране появляется дополнительная колонка В производстве (Рис. 9), где отражается, сколько всего соответствующих деталей (узлов, изделий) сейчас присутствует в производственных заказах, которые сейчас в работе (за исключением уже готовых). Кнопка  Подробно (Рис. 10) открывает окно с дополнительной информацией: в каких заказах присутствуют соответствующие изделия, сколько штук, когда запущено в производство, сколько уже сделано на текущий момент.

Подробно (Рис. 10) открывает окно с дополнительной информацией: в каких заказах присутствуют соответствующие изделия, сколько штук, когда запущено в производство, сколько уже сделано на текущий момент.

Рис. 10. Подробная информация об изготавливаемых деталях

Рис. 10. Подробная информация об изготавливаемых деталях

Данные о продукции, находящейся в производстве, программа берёт из единой базы данных VOGBIT. Соответственно, для того, чтобы учитывать эту информацию при расчёте «дефицита», система хотя бы на «минимальном» уровне должна использоваться в части планирования и управления производством. Т.е., как минимум, с использованием VOGBIT должны формироваться производственные заказы, выдаваться задания производственным подразделениям, фиксироваться результаты выполнения этих заданий, а также оформляться сдача-приёмка изготовленной продукции на склад. Более подробную информацию по соответствующим вопросам можно найти на сайте4.

В этой главе рассматривается простейший пример, который помогает лучше понять общие принципы работы и применения режима Обеспеченность. А именно, какая информация отображается в окне Обеспеченность на разных стадиях производства продукции: от поступления заказа, до отгрузки готовых изделий заказчику5.

Пример:

Готовой продукцией предприятия является отдельная деталь «ПН.2740017.002 Пластина декоративная», которая изготавливается из нержавеющей стали толщиной 2 мм. В качестве начальных условий принимается «нулевое» состояние, т.е.:

- нет активных заявок (заказов) на продукцию;

- нет активных производственных заказов (ничего не изготавливается);

- на складе нет готовых деталей и нет запаса материала;

- минимальный остаток деталей и материалов на складе не задан (равен нулю).

Далее рассматривается последовательность шагов от поступления заказа на 20 деталей «ПН.2740017.002 Пластина декоративная» до отгрузки соответствующей продукции заказчику с точки зрения информации в окне «Обеспеченность».

- Нет заказов на продукцию, нет заявок от производства. Окно Обеспеченность пустое (Рис. 11), т.к. ничего не требуется.

Рис. 11. Нет заявок на продукцию или на материалы

Рис. 11. Нет заявок на продукцию или на материалы

- Поступил заказ покупателя на 20 деталей «ПН.2740017.002 Пластина декоративная». Информация об этом была внесена в VOGBIT. В окне Обеспеченность видно, что появился «дефицит» (Рис. 12), т.к. готовых деталей на складе нет.

Рис. 12. Потребность в продукции в связи с появившимся заказом

Рис. 12. Потребность в продукции в связи с появившимся заказом

- Сформирован производственный заказ на изготовление нужного количества деталей и заявка на получение необходимых материалов со склада. Видно, что «дефицит» деталей исчез, т.к. «пластины» в необходимом количестве включены в план производства (Рис. 13). Но появилась потребность в материале, т.к. нужного стального листа нет на складе.

Рис. 13. Нужное количество деталей добавлено в план производства, появилась потребность в материале

Рис. 13. Нужное количество деталей добавлено в план производства, появилась потребность в материале

- Материал куплен у поставщика и поступил на склад. «Дефицита» материала больше нет, есть даже небольшой расчётный «запас» (Рис. 14), т.к. приобретено было большее количество, чем требуется по нормативам на заказ.

Рис. 14. Материал поступил на склад

Рис. 14. Материал поступил на склад

- Материал был выдан со склада в производство (Рис. 15). По деталям «дефицит» продолжает быть равным нулю, т.к. план производства (колонка В производстве) соответствует имеющимся заявкам (колонка Затребовано). По материалу имеется небольшой «запас», т.к. текущие запросы производства удовлетворены (колонки Затребовано и Выдано), и при этом ещё имеется 2 листа на складе (колонка Остаток).

Рис. 15. Материал для производства деталей выдан со склада

Рис. 15. Материал для производства деталей выдан со склада

- Детали изготовлены и сданы на склад, производственный заказ закрыт (Рис. 16). «Дефицита» нет, т.к. имеется необходимое количество готовых деталей на складе. Информация по материалу больше не показывается, т.к. она сейчас не актуальна (нет потребности в материале).

Рис. 16. Детали изготовлены и сданы на склад

Рис. 16. Детали изготовлены и сданы на склад

- Готовые детали отгружены заказчику (Рис. 17), заказ выполнен. «Дефицита» нет, т.к. новых заявок пока не поступало.

Рис. 17. Продукция отгружена заказчику

Рис. 17. Продукция отгружена заказчику

Таким образом, в окне Обеспеченность отражается текущий баланс (соответствие) потребностей и запасов, на каждой стадии производственного процесса.

По мере появления новых заявок покупателей, если требуемых изделий нет в достаточном количестве на складе, возникает потребность в продукции. «Закрыть» её можно дополнив или откорректировав план производства (создать производственные заказы). При запуске в производство новых партий изделий появляется потребность в материалах и/или комплектующих. Если их нет в необходимом количестве на складе, то отражается «дефицит» соответствующих позиций. Необходимо докупить материалы или комплектующие.

Дополнительно можно настроить уровень минимальных остатков на складе для определённых изделий, материалов или комплектующих, а также учитывать с помощью коэффициентов плановые потери (например, производственный брак). При расчёте «дефицита» по позициям собственного изготовления имеет смысл включать опцию «Учитывать незавершённое производство».

В условиях реального производства разнообразие одновременно используемых материалов, комплектующих, деталей (как покупных, так и собственного изготовления) и т.п. может быть весьма велико. Это означает, что количество строчек в окне Обеспеченность будет исчисляться, как минимум, сотнями.

В этом разделе описаны приёмы работы и специальные функции, полезные в подобной ситуации.

Данная функция используется во многих режимах VOGBIT, где работа идёт с большими списками разных номенклатурных позиций (материалов, покупных и стандартных изделий и т.п.). Например, Расчёт потребности, Себестоимость, Остатки и др. Она позволяет разделить весь длинный список на отдельные группы и подгруппы, используя те же принципы, которые пользователь определил в своей базе данных для справочника Номенклатура.

При работе со справочником Номенклатура практически все используют Категории и Папки (Рис. 18).

Рис. 18. Папки в справочнике Номенклатура

Рис. 18. Папки в справочнике Номенклатура

Таким способом все материалы, детали, изделия и т.п. разбиваются на определённые группы, подгруппы и т.д. Пользователи VOGBIT сами создают нужные папки, представляя свои данные наиболее удобным для себя способом. Структуру папок почти все делают многоуровневой (Рис. 19).

Рис. 19. Структура папок из нескольких уровней

Рис. 19. Структура папок из нескольких уровней

Для одного справочника (например, справочника Номенклатура) может одновременно использоваться несколько разных вариантов структуры папок. Т.е. все пользователи работают с одним и тем же списком материалов, деталей и др., в то время как дерево папок, в которые разложена соответствующая информация, у них может быть разным. Именованный вариант структуры папок называется в VOGBIT Категорией.

При работе со списком номенклатуры в окне Обеспеченность существует специальная функция  подразделы. По нажатию на соответствующую кнопку выбирается Категория, которую следует использовать в качестве образца структуры справочника (Рис. 20).

подразделы. По нажатию на соответствующую кнопку выбирается Категория, которую следует использовать в качестве образца структуры справочника (Рис. 20).

Рис. 20. Выбор, какую Категорию использовать, как образец (какой вариант распределения номенклатуры по папкам)

Рис. 20. Выбор, какую Категорию использовать, как образец (какой вариант распределения номенклатуры по папкам)

В результате в окне Обеспеченность добавляются дополнительные колонки «Уровень 1», «Уровень 2», «Уровень 3» и т.д. (Рис. 21) с названием папки соответствующего уровня, где в справочнике Номенклатура лежит указанный материал или изделие.

Рис. 21. Дополнительные колонки

Рис. 21. Дополнительные колонки

Обычно, эти дополнительные колонки применяются для группировки по ним (Рис. 22). Кроме того, можно использовать их для выборки нужной информации с помощью быстрого поиска или фильтра (см. далее в настоящем руководстве).

Рис. 22. Группировка

Рис. 22. Группировка

Таким образом, с помощью функции  подразделы в режиме Обеспеченность можно быстро выделить только нужную группу изделий или материалов (например, только листовой металл, только покупные изделия определённого вида и т.п.), применяя при этом те же принципы разделения номенклатуры на группы и подгруппы, которые вы используете в справочнике.

подразделы в режиме Обеспеченность можно быстро выделить только нужную группу изделий или материалов (например, только листовой металл, только покупные изделия определённого вида и т.п.), применяя при этом те же принципы разделения номенклатуры на группы и подгруппы, которые вы используете в справочнике.

Существует ряд типичных действий, часто требующихся при работе с режимом Обеспеченность. Например, выбрать только дефицитные покупные позиции (что нужно заказать), выбрать только дефицитные позиции собственного изготовления (что дозапустить в производство) и т.п. Для удобства выполнения подобных выборок предусмотрены две специальные функции: Показать и Выбрать.

Функция Показать (Рис. 23) позволяет выбрать один из трёх вариантов отображения информации:

- дефицит – показывать только «дефицитные» позиции, т.е. те, запасов которых не хватает для закрытия текущих потребностей;

- запасы – обратный вариант, показывать только позиции, запасы которых превышают текущие потребности;

- всё – показывать все позиции, на получение которых со склада есть заявки, независимо от того, хватает или не хватает текущих запасов для удовлетворения этих заявок.

Рис. 23. Функция Показать

Рис. 23. Функция Показать

Функция Выбрать (Рис. 24) позволяет быстро переключаться между следующими вариантами:

- изготавливаемые позиции – показывать только данные по изделиям, узлам и деталям собственного производства;

- покупные позиции – показывать только данные по покупным материалам и комплектующим;

- всё – показывать одновременно данные по всем позициям, как покупным, так и собственного производства.

Рис. 24. Функция Выбрать

Рис. 24. Функция Выбрать

В случае, когда необходимо проверить запасы/дефицит по одной или нескольким конкретным позициям, возникает задача быстрого поиска в общем списке нужных материалов или изделий по наименованию (чертёжному обозначению, артикулу и т.п.) или его части. В окне Обеспеченность доступны все стандартные для VOGBIT возможности сортировки, поиска и выборки. В том числе:

Панель быстрого поиска, вызываемая нажатием Ctrl+F (Рис. 25).

Рис. 25. Быстрый поиск

Рис. 25. Быстрый поиск

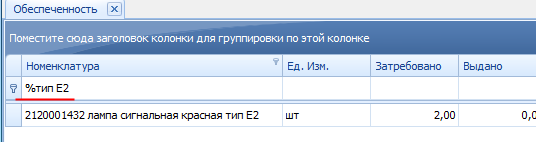

Автофильтр (Рис. 26, Рис. 27). Для выборки следует ввести нужное значение в колонку в строке Автофильтра и нажать Enter. Пример показан на Рис. 26. Автофильтр во многом похож на быстрый поиск, но может быть более удобен, когда речь идёт о больших объёмах данных.

Рис. 26. Автофильтр

Рис. 26. Автофильтр

Если просто вводить значение в ячейку строки автофильтра, то это воспринимается, как условие «Начинается с…» (Рис. 26). Чтобы задать условие типа «Содержит…», поставьте в начале строки символ «%» (Рис. 27).

Рис. 27. Автофильтр. Условие типа "Содержит"

Рис. 27. Автофильтр. Условие типа "Содержит"

Пользовательский фильтр вызывается нажатием на символ в виде маленькой воронки, который появляется, если подвести курсор к названию колонки (Рис. 28). В отличие от автофильтра в данном случае можно использовать условия типа «больше», «меньше», «и/или» и т.п.

Рис. 28. Фильтр

Рис. 28. Фильтр

Выявив с помощью режима Обеспеченность дефицит тех или иных позиций (материалов, комплектующих, деталей и т.п.), можно сразу создать в системе заявку на их приобретение или изготовление. Для этого нужно выделить соответствующие строчки и нажить  Добавить в заявку (Рис. 29).

Добавить в заявку (Рис. 29).

Рис. 29. Создание заявки

Рис. 29. Создание заявки

Тип заявки (на приобретение или на изготовление) предлагается автоматически в зависимости от того, какие позиции были выделены на экране для включения в данную заявку, но при необходимости его можно изменить вручную. В открывшемся окне основных свойств создаваемой заявки (номер, дата, создания, текущий статус) все нужные поля сразу заполнены по умолчанию (Рис. 30). Рекомендуется:

- не менять предлагаемые по умолчанию значения;

- заполнять «Комментарий» - краткую информацию о предназначении или содержании заявки, которая в дальнейшем при просмотре списка заявок поможет быстро понять, что это за заявка, не открывая её содержимое.

Рис. 30. Заполнение основных данных заявки (номер, дата, комментарий)

Рис. 30. Заполнение основных данных заявки (номер, дата, комментарий)

После нажатия Ок, программа автоматически заполняет созданную заявку и показывает её содержание на экране (Рис. 31). Количество материала или изделий в заявке по умолчанию подставляется из колонки Запас/Дефицит (сколько не хватает). Но может быть и больше, если для соответствующих материалов или изделий в базе данных были настроены страховые коэффициенты (см. разделы «Основное окно» и «Настройки» настоящего руководства). Это означает, что заказывается сразу немного больше, чем требуется, с учётом ожидаемых плановых потерь (на склад, скорее всего, поступит меньше, чем заказали).

Рис. 31. Содержание созданной заявки

Рис. 31. Содержание созданной заявки

В любом случае, далее заявку должен рассмотреть ответственный специалист со стороны производства или снабжения. Он может принять или отклонить заявку, дополнить или наоборот сократить её спецификацию (список материалов или изделий), откорректировать количество (сколько реально будет заказано у поставщика или для производства). Для этих целей в VOGBIT предусмотрены специальные режимы Заявки покупателей и Заявки на производство, более подробную информацию о которых можно найти на сайте.

Если заявка на приобретение или изготовление принята соответствующим специалистом (он поставил ей состояние «в работе»), то для соответствующих материалов или изделий заказанное количество отразится в окне Обеспеченность в колонке Заказно и будет учтено в итоговом значении запаса/дефицита. Кнопка  Подробно возле цифры в колонке Заказно (Рис. 32) открывает дополнительную информацию (когда заказно, у кого и т.п.).

Подробно возле цифры в колонке Заказно (Рис. 32) открывает дополнительную информацию (когда заказно, у кого и т.п.).

Рис. 32. Информация о действующих заявках на приобретение или изготовление

Рис. 32. Информация о действующих заявках на приобретение или изготовление

Помимо создания новых заявок из окна Обеспеченность можно дополнять уже существующие (ранее созданные) заявки. Для этого нужно (Рис. 33):

- выделить позиции, которые следует добавить в заявку;

- выбрать в выпадающем меню возле кнопки

Добавить в заявку пункт «В существующую»;

Добавить в заявку пункт «В существующую»; - выбрать нужную заявку из списка ранее созданных и нажать Ок.

Рис. 33. Дополнение существующей заявки

Рис. 33. Дополнение существующей заявки

В результате выбранная заявка будет дополнена выделенными (в окне Обеспеченность) позициями.

В этом разделе описаны дополнительные функции, расширяющие возможности режима Обеспеченность и делающие работу с ним более удобной.

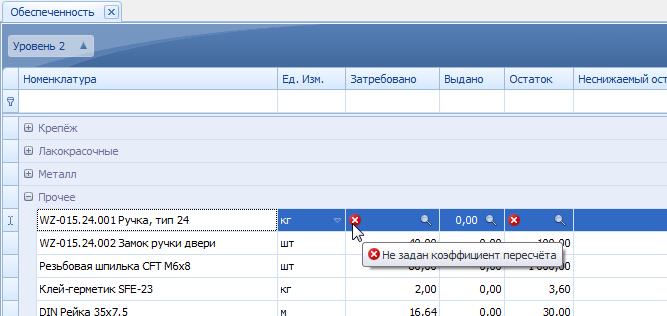

Часто, одна и та же номенклатура в разных случаях и в разных службах одного и того же предприятия может измеряться в разных единицах. Так, например, количество листового металла может измеряться в тоннах, в квадратных метрах или в штуках (количество листов). Количество упаковочной плёнки – в погонных или в квадратных метрах, или в рулонах. Количество винтов, болтов, гаек и т.п. – в килограммах или в штуках, и т.д.

Если в системе используются разные единицы измерения для одной и той же номенклатуры (например, в техпроцессах потребность в металлической трубе указывается метрах, а на складе учёт такой трубы ведётся в тоннах), то в окне Обеспеченность программа автоматически приводит все показатели (затребовано, выдано, остаток, заказано, запас/дефицит) к одной единице измерения. К той, которая назначена для соответствующего материала по умолчанию. Если пользователь не назначил для материала единицу измерения по умолчанию, то программа назначает её сама, исходя из того, в какой единице измерения было указано количество в документе-заявке на получение со склада6.

Кроме того, при работе с режимом Обеспеченность можно по желанию переключать единицу измерения «на лету». Чтобы отразить все показатели (затребовано, выдано, остаток, заказано, запас/дефицит») в другой единице измерения, просто выберите нужную единицу в колонке «Ед.Изм.» и нажмите Enter (Рис. 34).

Рис. 34. Переключение единиц измерения

Рис. 34. Переключение единиц измерения

При использовании разных единиц измерения нужно иметь в виду следующие основные моменты:

- Корректный перевод из одной единицы измерения в другую возможен только, если для соответствующего материала или изделия в базе данных VOGBIT заданы необходимые коэффициенты пересчёта (см. раздел «Настройка» настоящего руководства). В случае отсутствия нужного коэффициента или неправильного выбора единицы измерения программа выдаст нулевое количество и предупреждение (Рис. 35).

- Помните, что параллельное использование одновременно нескольких единиц измерения для одной и той же номенклатуры может привести к определённым погрешностям из-за округления.

- Надо понимать, что для многих материалов использование в программе нескольких разных единиц изменения переключение между ними предназначено для возможности получения в удобном виде приблизительного, оценочного количества, а не абсолютно точного. Например, листовой и мерный прокат (трубы, швеллеры, прутки и т.д.) даже от одного производителя могут иметь весьма заметные различия по длине, массе и т.п., если измерять их с достаточной точностью. Измерять и вводить для каждого купленного листа его точные размеры в миллиметрах и массу в граммах, в большинстве случаев лишено какого-либо смысла. А вот приблизительно видеть остаток и потребности в листовой стали как в квадратных метрах, так и в тоннах, часто, бывает удобно и актуально. Поэтому в данном случае для пересчёта используются усреднённые коэффициенты, в среднем дающие корректный результат для оценки общего количества.

Рис. 35. Неправильно выбрана единица измерения или не задан коэффициент пересчёта

Рис. 35. Неправильно выбрана единица измерения или не задан коэффициент пересчёта

Выбрав изделие или материал в окне Обеспеченность можно быстро перейти к соответствующей позиции в справочнике Номенклатура (не закрывая окно Обеспеченность). Для этого используется функция  Показать в справочнике (Рис. 36).

Показать в справочнике (Рис. 36).

Рис. 36. Переход из окна Обеспеченность на соответствующую позицию в справочнике Номенклатура

Рис. 36. Переход из окна Обеспеченность на соответствующую позицию в справочнике Номенклатура

Подобная возможность может пригодиться, например, когда в окне Обеспеченность вы обнаружили дефицит определённых деталей или покупных изделий, но прежде, чем добавлять их в заявку, хотите получить больше информации. Посмотреть чертёж, параметры изделия, технологию изготовления и т.п.

Также данная функция бывает полезна, к примеру, при использовании нескольких единиц измерения для одного и того же материала (см. раздел «Использование разных единиц измерения для одного материала» настоящего руководства). Если в окне Обеспеченность, вы обнаружили предупреждение об отсутствии коэффициента пересчёта (Рис. 35), то можете установить курсор на соответствующий материал, переключиться на него в справочнике Номенклатура, и ввести нужный коэффициент (Рис. 37). Затем вернуться в окно Обеспеченность, нажать  Обновить и проверить результат.

Обновить и проверить результат.

Рис. 37. Переход к редактированию коэффициентов пересчёта единиц измерения для материала из окна Обеспеченность

Рис. 37. Переход к редактированию коэффициентов пересчёта единиц измерения для материала из окна Обеспеченность

Данные, полученные на экране в окне Обеспеченность, можно сохранить в виде файла Excel. Это удобный способ, к примеру, быстро распечатать важную информацию или передать её коллеге, который сам не работает в VOGBIT.

Функция  Сохранить вExcel (Рис. 38) выгружает в файл всю информацию из окна Обеспеченность.

Сохранить вExcel (Рис. 38) выгружает в файл всю информацию из окна Обеспеченность.

Рис. 38. Сохранение информации на экране в файл Excel

Рис. 38. Сохранение информации на экране в файл Excel

Чтобы выгрузить только какие-то отдельные строчки, выделите их в окне Обеспеченность и используйте команду  Сохранить выделенные строки(Рис. 39).

Сохранить выделенные строки(Рис. 39).

Рис. 39. Сохранение в файл Excel только выбранных строчек

Рис. 39. Сохранение в файл Excel только выбранных строчек

С помощью «ползунка» в нижнем правом углу окна Обеспеченность (Рис. 40) можно настроить точность отображения числовых значений. Сдвиг ползунка влево (в сторону «-») уменьшает количество знаков после запятой. Сдвиг вправо (в сторону «+») увеличивает количество знаков после запятой.

Рис. 40. Настройка точности отображения чисел

Рис. 40. Настройка точности отображения чисел

В этом разделе описаны различные настройки программы, влияющие на работу пользователей с режимом Обеспеченность. Данный раздел предназначен для администраторов VOGBIT.

Единица измерения по умолчанию определяет, в чём будет указано количество материала или изделий (Затребовано, Выдано, Остаток, Заказано, Запас/Дефицит) при открытии окна Обеспеченность. Единица измерения по умолчанию задаётся для каждого материала (изделия) индивидуально.

Специально указывать единицу измерения по умолчаниюне обязательно. Программа может сделать это сама, исходя из того, какие единицы измерения вы использовали для соответствующего материала в техпроцессе или в заявке на получение со склада.

Единица измерения, которая будет использоваться по умолчанию, добавляется к номенклатурной позиции (к материалу/изделию), как связанный объект (Рис. 41) с типом связи «ЕИ по умолчанию» (LT_Default_Measure).

Рис. 41. Настройка единицы измерения по умолчанию

Рис. 41. Настройка единицы измерения по умолчанию

Неснижаемый остаток – это минимальное количество определённого материала или изделий, которое на всякий случай должно всегда быть в наличии на складе. Если для материала или изделия задан неснижаемый остаток, то при расчёте дефицита программа учитывает не только текущие потребности, но и необходимость поддержания требуемого уровня складских запасов.

Чтобы задать неснижаемый остаток добавьте к материалу или изделию в справочнике Номенклатура параметр Резерв (VGB_Reserve) и введите нужное значение (Рис. 42).

Рис. 42. Указание неснижаемого остатка

Рис. 42. Указание неснижаемого остатка

Величина неснижаемого остатка задаётся в той единице измерения, которая назначена для соответствующей номенклатурной позиции по умолчанию (см. предыдущую главу).

Если неснижаемый остаток не задан, то он считается равным нулю.

Страховой коэффициент позволяет учесть при расчёте дефицита плановые потери (при изготовлении, транспортировке, отбраковке и т.п.). Обычно, страховой коэффициент задаётся для изделий собственного изготовления, реже – для покупных комплектующих. Страховой коэффициент определяется, как среднее отношение количества изделий, которое необходимо заказать или запустить в производство, к тому количеству годных изделий, которое получается в итоге. Например, если для получения 100 годных деталей, в среднем, нужно запускать 105, то страховой коэффициент будет равен 1,05.

Страховой коэффициент задаётся путём добавления к соответствующей позиции в справочнике Номенклатура параметра Страховочный коэффициент (VGB_S_Factor) с нужным значением (Рис. 43).

Рис. 43. Назначение страхового коэффициента

Рис. 43. Назначение страхового коэффициента

Если страховой коэффициент не задан (у номенклатурной позиции нет соответствующего параметра), то при расчёте дефицита он считается равным единице (на выходе получается столько же годных изделий, сколько и заказывается).

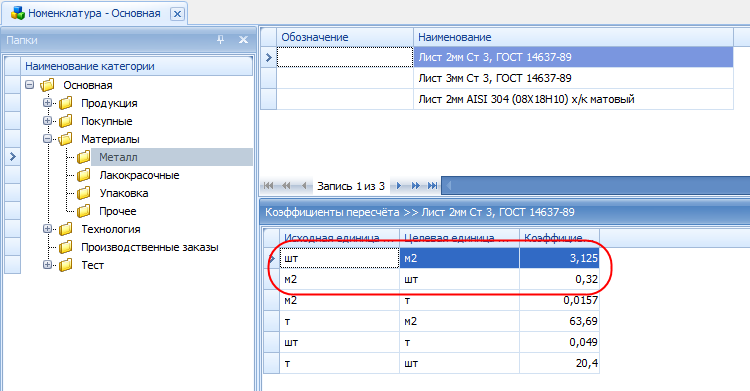

Коэффициенты пересчёта позволяют использовать одновременно несколько разных единиц измерения для одного и того же материала или изделия (см. главу «Использование разных единиц измерения для одного материала» настоящего руководства). Для работы с коэффициентами пересчёта выберите соответствующий материал или изделие в справочнике Номенклатура и откройте зависимое окно Коэффициенты пересчёта (Рис. 44).

Рис. 44. Зависимое окно Коэффициенты пересчёта

Рис. 44. Зависимое окно Коэффициенты пересчёта

Далее используйте стандартные функции

Свойства и

Свойства и  Удалить для добавления новых, редактирования или удаления ранее заданных коэффициентов соответственно.

Удалить для добавления новых, редактирования или удаления ранее заданных коэффициентов соответственно.

Обратите внимание на то, что программа воспринимает только явно заданные коэффициенты. Например, если при расчёте требуется пересчитать количество из «кг» в «шт», то программа будет искать для соответствующей номенклатуры именно коэффициент из «кг» в «шт». Коэффициент из «шт» в «кг» при этом никак задействован не будет, даже если он есть. В связи с этим, рекомендуется, если вы решили использовать в работе несколько единиц измерения для одного и того же материала, то добавляйте сразу 2 коэффициента – прямой и обратный (Рис. 45).

Рис. 45. Прямой и обратный коэффициенты пересчёта

Рис. 45. Прямой и обратный коэффициенты пересчёта

Также существует возможность задать «общие» коэффициенты пересчёта, которые могут применяться для любой номенклатуры. Например, 1 тонна всегда равняется 1000 килограммов, а один килограмм всегда равен 0,001 тонны. Независимо от того, вес какого материала или изделия при этом измеряется. Такого рода универсальные коэффициенты будут одинаковы для любой номенклатуры, и нет смысла вводить их одни и те же для множества позиций.

Для такого случая существует специальная настроечная номенклатурная позиция VGB_MEASURE_SCALING Универсальные коэффициенты пересчёта единиц измерения7 (Рис. 46). Заданные для неё коэффициенты пересчёта программа считает «общими» и при необходимости может применить при вычислении количества любого материала или изделия.

Рис. 46. Универсальные (общие) коэффициенты пересчёта

Рис. 46. Универсальные (общие) коэффициенты пересчёта