Нормирование на производстве: изделия, оборудование, работники – одна команда или соперники?

Гриншпон Дмитрий Борисович

Руководитель производства строительных металлоконструкций.

Использует VOGBIT в качестве системы управления в течение 6-ти лет.

Предисловие редактора

Эта статья является продолжением цикла, начатого публикацией Быстрореагирующее производство – реализация концепции или когда выгодно платить зарплату. В предыдущей части рассматривались общие принципы, обеспечивающие эффективность работы единичного или мелкосерийного производства под заказ, на примере изготовления металлоконструкций. Эта статья посвящена вопросам нормирования трудоёмкости в подобном производстве.

Правильно сбалансированное нормирование производства - залог успеха внедрения автоматизированных систем управления ресурсами. Какие главные критерии нормирования при подготовке заданий для производства, а какие можно скорректировать уже в процессе изготовления изделий? Главная аксиома – не тратить на нормирование календарное время, встроить эту на первый взгляд трудоемкую работу в процесс выдачи ежедневных заданий и обеспечить концепцию быстрореагирующего предприятия с минимальным сроком выполнения заказов.

На предыдущем примере простейшего линейного производства металлоконструкций рассмотрим принципы нормирования для изделий, оборудования и работников.

1. Работники. Самая простая позиция. Работник находится на рабочем месте 8 часов 20 дней в месяц, т.е. отчетный период — это календарный месяц со средним значением рабочего времени на человека -160ч. Приходя на работу утром 1-го числа месяца и уходя с работы 30-го числа месяца работник имеет ожидания получить причитающееся вознаграждение в соответствии с трудовым договором за 160 рабочих часов. Работодатель же имеет огромное желание чтобы работник все 160 рабочих часов был занят на технологических операциях, т.е. создавал прибавочную стоимость нужным в этом же периоде изделиям.

На нашем «примерном» предприятии 15 работников, фонд рабочего времени 2400 (160х20) часов в месяц, 120 (15х8) часов в рабочий день. Итак, работодатель чтобы выполнить условия трудовых договоров с работниками должен обеспечить выдачу ежедневных производственных заданий из расчета 120 нормо-часов 20 рабочих дней в календарный месяц.

2. Изделия. Совершено различные критерии нормирования в зависимости от производства:

Выпуск типовых изделий постоянной номенклатуры. Трудоемкость рассчитывается пооперационно один раз при вводе данных номенклатурной позиции и в дальнейшем постоянно используется при очередном запуске изделия в работу.

Выпуск однотипных изделий с одним критерием сложности/ценности. Например -площадь поверхности (или вес изделия). Тогда трудоемкость имеет линейную зависимость от этого критерия. Чем больше площадь (вес), чем больше норма.

Выпуск однотипных изделий с одним критерием сложности/ценности. Например -площадь поверхности (или вес изделия). Тогда трудоемкость имеет линейную зависимость от этого критерия. Чем больше площадь (вес), чем больше норма.

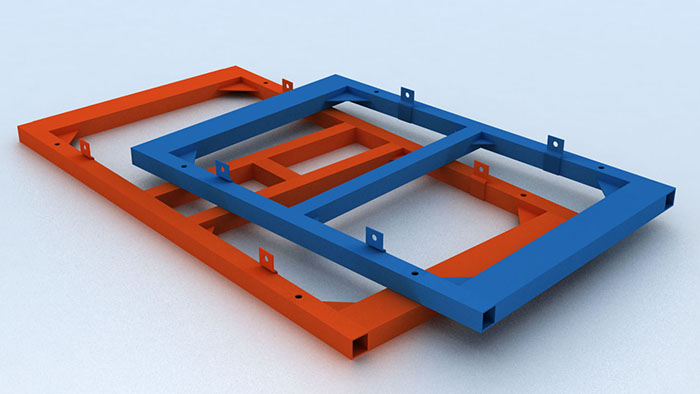

Выпуск не типовых, единичных или мелко серийных изделий. Нормировать, рассчитывая пооперационно каждое изделие, очень долго и не подходит для концепции быстрореагирующего производства. Применять в этом случае линейное нормирование нельзя, изделия превращаются в «хорошие и плохие». В том смысле, что одни изделия делать работнику выгодно, а другие нет. Работники производства сначала делают «выгодную» работу в заказе, а затем, когда остается одна «невыгодная» работа начинают всеми способами шантажировать работодателя, чтобы оплатил эти «плохие» изделия по повышенному тарифу. В производстве металлоконструкций для быстрого расчета трудоемкости можно использовать готовые табличные формы, например, ЕНиР Сборник Е40 вып.2. Однако табличные формы при всей своей простоте применения имеют большой недостаток – дискретность пограничных значений. Норма времени меняется скачкообразно и в начале периода табличного значения нормы времени будет много, а в конце мало. Этого недостатка лишены интеллектуальные расчеты при помощи математических формул степенной зависимости трудоемкости от массы металлоконструкций. Например, формула 31.6 из учебного пособия «Строительные конструкции» (Маилян Р.Л., Маилян Д.Р., Веселев Ю.А., Строительные конструкции Учебное пособие, изд. «Феникс»,г. Ростов-на-Дону, 2005). Прописав подобную формулу в параметры расчета трудоемкости системы управления производством, можно мгновенно при подготовке производственных заданий получать достаточно актуальное среднестатистическое значение трудоемкости, как изделий, так и всего заказа сразу.

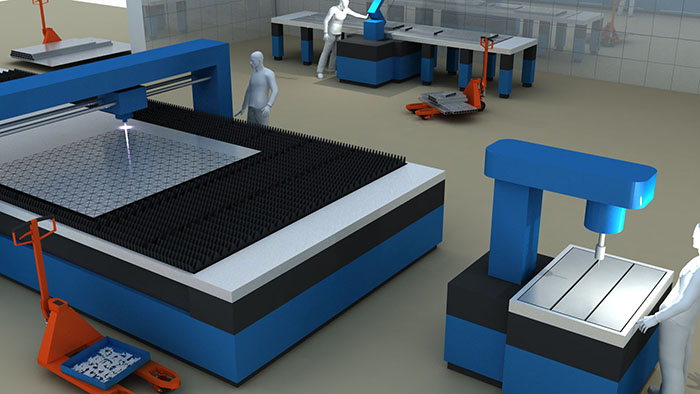

3. Оборудование. Если производство не связано только с оказанием услуг по изготовлению деталей, где заготовительная операция является последней в технологической цепочке, то строить производственную программу, исходя только из максимальной загрузки оборудования – путь, приводящий к простоям на последующих этапах производства (см. предыдущую статью).

Деталь, имеющая свою норму на заготовительную операцию, в дальнейшем группируется с другими деталями по материалам, и формируется управляющая программа (УП), отчет по которой имеет свое технологическое время изготовления партии деталей. При этом сумма норм по деталям теряет смысл, т.к. фактически в работу принимается технологическое время УП. В совокупности со временем вспомогательных операций технологическое время УП распределяется по рабочим сменам операторов оборудования.

Деталь, имеющая свою норму на заготовительную операцию, в дальнейшем группируется с другими деталями по материалам, и формируется управляющая программа (УП), отчет по которой имеет свое технологическое время изготовления партии деталей. При этом сумма норм по деталям теряет смысл, т.к. фактически в работу принимается технологическое время УП. В совокупности со временем вспомогательных операций технологическое время УП распределяется по рабочим сменам операторов оборудования.

Т.е. фактически формируется загрузка постов в календарном отчетном периоде. Если не хватает времени при односменной работе – добавляются дополнительные смены или переводится эта технологическая операция «во внешнюю», т.е. деталь заказывается готовой на специализированном предприятии. Если технологического времени мало и не удается загрузить работников в течение смены – их переводят на другие участки или на вспомогательные работы.

Комментарий редактора:

Автор имеет в виду, что для операций, выполняемых на оборудовании с Числовым Программным Управлением (которого достаточно много в современном производстве), предварительное нормирование времени работы оборудования (по таблицам или каким-то другим образом) не имеет большого смысла, т.к. это время автоматически и точно будет посчитано компьютером при подготовке управляющей программы. А если говорить о таких видах обработки, как плазменная (газовая, лазерная, гидроабразивная и т.п.) резка, то там вообще составляется одна управляющая программа, после отработки которой получается сразу множество разных деталей. В такой ситуации нормировать время работы оборудования по изготовлению каждой из этих деталей в отдельности и вовсе лишено смысла.

Итак, чтобы при выпуске не типовых, единичных или мелко серийных изделий нормы «не тащили производство в разные стороны» оптимально использовать интеллектуальные методы расчета трудоемкости всего заказа как сумму трудоемкостей всех изделий и далее раскладывать заказ на ежедневные производственные задания. Главный критерий – выполнение заказа с минимальным сроком. Поэтому нормировать нужно, прежде всего, укрупнено весть заказ, т.е. сумму нормо-часов по всем изделиям. Далее планировать ежедневные задания на работников. Нормы времени на посты с оборудованием формировать по мере создания сменных заданий и УП.

Вернемся к п.1 и для примера смоделируем прохождение заказа по производству.

Заказ примем весом 200т со средней трудоемкостью 30 н.-ч/т.

Общая трудоемкость заказа 200 х 30 =6000 н.-ч.

Календарная продолжительность выдачи заказа на производство 6000:120=50 рабочих дней.

Всего в смену задействовано 15 рабочих с распределением по участкам:

| Участки | Кол-во рабочих | Коэффициент распределения трудоемкости | ч/см |

|---|---|---|---|

| очистка материалов | 1 | 0,06667 | 8 |

| заготовка | 6 | 0,4 | 48 |

| комплектация | 2 | 0,1334 | 16 |

| сборка | 2 | 0,1334 | 16 |

| сварка | 2 | 0,1334 | 16 |

| антикоррозионная защита | 2 | 0,1334 | 16 |

| Всего | 15 | 1 | 120 |

По коэффициентам распределения трудоемкости программа управления производством автоматически распределяет ежедневное производственное задание по участкам, далее в соответствии с технологическим процессом на посты и рабочих.

Комментарий редактора:

Коэффициенты в этом примере отражают то, какая часть из общего количества работ за смену выполняется на каком участке производства.

При этом важным фактором является «сбалансированность мощностей», обеспечивающая приблизительно равномерную скорость потока изделий в производстве (см. предыдущую статью из этого цикла). Простыми словами, количество работников, используемое оборудование и технологии должны обеспечивать примерно одинаковую скорость изготовления комплектов деталей заготовительным участком и потребления этих деталей сборочно-сварочным участком. Если это не так, то имеет место «несбалансированность» производства. Либо где-то производительность избыточна (например, куплено неоправданно мощное оборудование), либо где-то она недостаточна, и её нужно увеличивать.

Проверим:

Примем стоимость нормо-часа 200р

При оплате работ 6000р за 1тн средняя трудоемкость составит - 6000:200=30н.-ч/т

Средняя производительность в смену 120ч:30н.-ч/т =4тн, в месяц – 4х20=80тн.

Заказ будет изготовлен 200:80=2,5 месяца + 5дней (время прохождения по производству последнего задания).

Минимальная ежемесячная загрузка этого производства должна быть при работе в одну 8-часовую смену – 80тн, при минимальной зарплате рабочих -160ч*200р=32т.р./месяц.