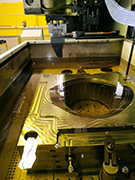

Проектирование и изготовление пресс-форм для литья пластмасс под давлением

Показанная технология внедрена на реальном производстве и используется в повседневной работе.

Комментирует Руководитель отдела планирования инструментального производства

Воронецкий Сергей Александрович

О предприятии:

ЗАО «Легпромразвитие» - cовременное инструментальное производство, на счету которого более тысячи спроектированных и выполненных в металле заказов на пресс-формы. Богатый опыт, высокая квалификация, современное оборудование и грамотная организация производства позволяют нам успешно реализовывать пожелания наших заказчиков.

Основным изделием нашего производства является пресс-форма. Каждый наш заказ – это уникальный проект. Одновременно в производстве находится 50 - 60 заказов, совершенно разных по своему составу. В состав одного заказа (пресс-формы) входит порядка 65 деталей, около 60% деталей – собственного производства. Длительность производственного цикла заказа 3-6 мес. (зависит от габаритов и сложности). Используется сменный режим работы.

Предпосылки для внедрения программы:

Выйдя на рынок из «тепличных» условий с постоянным внутренним заказчиком (являлись инструментальным подразделением пластмассового производства), мы столкнулись с проблемой эффективного использования имеющихся производственных мощностей, и как следствие, неуправляемостью в сроках реализации заказов. Стратегически важным для нас стало освоение и применение современного «инструмента» учета и управления производством.

Отмечу, что ещё до поисков программного обеспечения для управления производством мы проделали нелегкий путь по превращению «мастерской» в инструментальное производство. На момент знакомства с программой Vogbit мы уже имели организованный процесс движения информации от поступления ТЗ на заказ к непосредственному исполнителю, запускающему управляющую программу на станке с ЧПУ, или слесарю, собирающему готовые детали в пресс-форму. У нас были маршрутные карты с нормированными операциями, организованы места хранения документации и деталей, разработаны и внедрены правила передачи информации для каждого рабочего места. Но процесс этот был организован с помощью бумажных носителей. Исполнитель в свою тетрадь записывал номер заказа и количество выполненных часов. Диспетчер ежедневно собирал тетради и вносил данные о трудозатратах в базу данных (собственная разработка). В день ему удавалось зарегистрировать часы только для одного участка.

Таким образом, о реально выполняемых в производстве работах мы узнавали, как об уже свершившемся факте. Иногда, через несколько дней после того, как всё уже произошло. И с большой погрешностью, вносимой «человеческим фактором». Существовавший в таком виде «журнал производства» мало помогал руководителю, поскольку информация в нём была не актуальной, не полной и не своевременной, чтобы вовремя реагировать на изменения ситуации и принимать верные решения.

Внедрение программы VOGBIT:

После принятия решения о сотрудничестве с компанией СТП была создана рабочая группа по внедрению программы из числа инженерно-технического персонала нашего производства, приобретено три лицензии для самостоятельного изучения. Самостоятельное изучение практической пользы не принесло. Методика ясна - не понятно, как это должно функционировать. В какой момент, какие действия должны выполнять пользователи программы? Как эффективно организовать сбор информации от рабочих?

Через несколько месяцев заключили договор на сопровождение проекта. Наше предприятие посетил разработчик. Обсудили ситуацию, наметили цели. План внедрения разделили на два этапа. Первый этап - разработка прототипа рабочей производственной модели, второй – подключение к системе всех участников (внедрение).

Началась активная фаза общения со специалистом ООО «СТП» через скайп. Формат общения установился следующий: разъяснение разработчиком приемов использования программы, самостоятельная настройка программы и внесение данных, обсуждение. С нашей стороны высказывались пожелания, как с точки зрения нашего производства должно происходить взаимодействие с программой.

В результате всегда достигался компромисс: либо разработчик учитывал наши пожелания и со временем вносил изменения в модули программы, либо мы принимали и использовали существующие механизмы.

Первоначальная настройка программы, освоение приемов работы, подготовка прототипа рабочей версии заняло почти два месяца. Перейти сразу к этапу внедрения не получилось. Образовался «промежуточный» этап – тестовый. На разных участках производства пробовали использовать программу в тестовом режиме и выявляли возникающие вопросы. Этот этап занял также около двух месяцев. После завершения работ по наладке системы (конечно, не окончательные), началось подключение сотрудников. Параллельно в базу заносилась информация с маршрутных карт проектов уже находящихся в производстве. Полностью «охватить» всё производство нам удалось за три месяца. В процессе подключения проявлялись некоторые неудобства взаимодействия пользователей с системой, но благодаря быстрому реагированию разработчика, большинство «косметических» проблем оперативно решалось.

С момента начала активного взаимодействия с разработчиком и до устойчивой самостоятельной работы производства в новой системе прошло около 6 месяцев.

В настоящий момент в нашем производстве с помощью Vogbit реализована «безбумажная» система, которая обеспечивает контроль за движением заказов, выдачу в электронном виде заданий всем задействованным исполнителям, обратную связь от производства, учёт фактических трудозатрат.

Использование программы:

Работа с программой начинается с момента поступления в производство технического задания на изготовление изделия. Специалист отдела планирования регистрирует заказ в Vogbit. Руководители подразделений выдают задания своим сотрудникам.

После того, как завершён конструкторский этап (проектирование с использованием 3D CAD), технолог импортирует спецификацию изделия в базу данных Vogbit и, выбирая из библиотеки операции, формирует маршрут для каждой детали с назначением времени на каждую операцию.

На основе маршрутов изготовления деталей в цех выдаются задания на участки. Задания для работника в цехе становятся доступны только после формирования мастером сменного задания для ресурса. Сменное задание формируется с учетом присвоенных заказам приоритетов. За корректной очередностью и обеспеченностью смены заданиями в цеху следит мастер. Мастер на смене контролирует загрузку ресурсов и в случае производственной необходимости корректирует задания.

Каждый участник процесса, от конструктора до слесаря в цехе, получает очередное задание в электронном виде с помощью специального терминала, и через терминал же отчитывается о выполнении этого задания. Терминалы установлены в конструкторском и технологическом отделах и на каждом участке производства.

Доступ работника к системе осуществляется посредством индивидуального электронного ключа (rfid-карточка). Терминалы универсальны – каждый пользователь может «взять в работу» или «закрыть» задачу с любого терминала. Система регистрирует каждый факт обращения к терминалу и фактически затраченное время на выполнение задания.

Благодаря настроенной системе выдачи заданий, теперь нам известно время каждой операции по каждой детали, когда она выполнялась и кем, по какой причине было выдано то или иное задание (например, на выполнение работ, изначально не предусмотренных техпроцессом). В отчёте по работе конструкторского и технологического отделов, который мы получаем из Vogbit, отражено, сколько времени потрачено инженером на проектирование (конструкции или технологии), сколько на сопровождение проекта уже запущенного в производство или работу по исправлению брака. Если в процессе работы в заказ были внесены изменения, то мы можем выделить из заказа эту часть работ и рассчитать отдельно стоимость доработки.

Руководитель производства имеет возможность со своего рабочего места, не выходя в цех, в любой момент оценить производственную ситуацию, как по отдельному заказу, так и для всего производства. Руководители подразделений отслеживают соответствие запланированного и фактического времени для своих подчиненных ресурсов.

Система позволяет нам осуществлять мониторинг производства в режиме реального времени, помогает увидеть доступность того или иного ресурса, принять решение о планировании производства при запуске нового заказа, оперативно корректировать производственную программу.

Но это не все задачи, которые мы хотели бы решить с помощью программы Vogbit. На текущий момент мы прорабатываем возможность подключения модуля складского учета.